Baumaschinen-Design

Design muss sich, anders als die Kunst, dem Menschen beugen, muss Funktionen in Form gießen. Design hilft dabei, den Zugriff des Anwenders auf Technik zu erleichtern, Energie zu sparen und die Umwelt zu schonen – auch bei Baumaschinen.

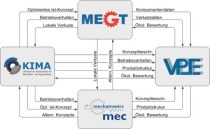

Warum soll eine Baumaschine, die etwas leistet, dabei nicht gut aussehen dürfen? Eine gelungene Optik und Corporate Identity sind sicherlich wichtige Punkte. Wer aber Design auf rein kosmetische Maßnahmen reduzieren möchte, greift zu kurz. Besonders deutlich wird das am Beispiel des Projekts „Energie- und Ressourceneffiziente Mobile Arbeitsmaschinen“ (ERMA) des Zentrums für Nutzfahrzeugtechnologie (ZNT) der TU Kaiserslautern. Dort arbeiten zwölf Forschungseinrich-tungen der TU Kaiserslautern auf dem Gebiet kommerziell eingesetzter Fahrzeuge eng zusammen. Aus den Kompetenzen des ZNT wurde die Forschergruppe Produktentwicklung zur Bearbeitung des Verbundprojektes gegründet.

Gleich vier Lehrstühle des Fachbereichs Maschinenbau und Verfahrenstechnik – Konstruktion im Maschinen- und Apparatebau (KIMA), Maschinen-elemente und Getriebetechnik (MEGT), Mechatronik in Maschinenbau und Verfahrenstechnik (MEC) sowie Virtuelle Produktentwicklung (VPE) – arbeiten dabei zusammen. Am Beispiel eines Mobilbaggers der Firma Volvo Construction Equipment (Standort: Konz, Rheinland-Pfalz) werden neue Konzepte und Methoden zur Steigerung der Energie- und Ressourceneffizienz entwickelt.

Gefördert wird das Forschungsprojekt durch die Stiftung Rheinland-Pfalz für Innovation. Dabei stehen die Bereiche Antrieb, Energiemanagement, Reibung und Life Cycle Management im Vordergrund. Studierende arbeiten dabei aktiv mit. Sie erhalten in ihren individuell gewählten Vertiefungs- und Abschlussarbeiten einen intensiven Zugang zur Forschungsthematik, und werden als zukünftige Fachkräfte schon im Studium mit den harten Anforderungen der Praxis konfrontiert.

Neben der Optimierung mechanisch-hydraulischer Komponenten und Systeme werden im Rahmen von ERMA neue, hocheffiziente mechatronische Konzepte entwickelt. Dabei wird schon im Vorfeld die gesamte Energieeffizienz der Neuentwicklungen im Rahmen einer Ökoeffizienzanalyse untersucht. Das bedeutet, dass beispielsweise nicht nur die Einsparung von Treibstoff im Betrieb beurteilt wird, sondern auch der Ressourcenverbrauch von der Rohstoffgewinnung über die Produktion bis zur Entsorgung – und dies in einer frühen Phase, in der das Produkt gerade erst virtuell vorliegt.

Eine weitere Zielstellung des Projekts ist die Entwicklung von neuen vielversprechenden Konzepten und Technologien für innovative Systemstrukturen. Diese werden mit Hilfe der Simulation analysiert und bewertet.

In die gleiche Richtung zielen auch neue Entwicklungen des Baumaschinen-Herstellers Caterpillar. Der US-amerikanische Hersteller mit dem hohen Wiedererkennungswert präsentierte jetzt mit dem Cat 336E H seinen ersten Hybridbagger und damit ein ganz neues Verständnis des Begriffs Hybrid: Bisher zeichneten sich Fahrzeuge und Baumaschinen mit Hybridtechnik durch einen zusätzlichen Elektroantrieb aus. Caterpillar entwickelte jetzt einen Hybrid auf Hydraulikbasis mit Druckspeicher.

Die Vorteile: Der Aufbau ist technisch deutlich einfacher als ein Elektro-Hybrid und basiert auf bekannten Komponenten. Zusätzliche teure und schwere Komponenten wie Akkus entfallen, ebenso das Risiko, dass diese empfindlichen Komponenten im harten Baustellenbetrieb Schaden nehmen oder sogar eine Gefahrenquelle darstellen. Die Vorteile der Technik – erleichterte Wartung und Reparatur, kaum Mehrgewicht sowie ein reduziertes Betriebsgeräusch, das Ganze einhergehend mit einem geringen Verbrauch – bleiben erhalten.

Mit einem etwas stärkeren Fokus auf die Schnittstelle zwischen Mensch und Funktion, auf Ergonomie und Gestaltung, sowie auf ressourcen-und umweltschonende Bauweisen und Technologien schaut das Design Zentrum Nordrhein-Westfalen nicht nur auf die industrielle Welt. Das Institut belohnt schon seit 1955 gelungene Entwicklungen mit der Auszeichnung Design Innovationen. Im Jahr 2000 wurde diese Auszeichnung in red dot award: product design umbenannt.

Kriterien für die Vergabe sind unter anderem Innovationsgrad, Funktionalität, Ergonomie und formale Qualität der bewerteten Produkte, aber auch ökologische Verträglichkeit, Langlebigkeit oder Selbsterklärungsqualität.

Das Streben der Baumaschinen-Hersteller, sich bei ihren Produkten von der reinen Werkzeug-Funktion zu lösen, den Menschen als Betreiber stärker einzubinden und Gestaltung als Funktion ein- und umzusetzen, schlägt sich auch in einer von Jahr zu Jahr stärkeren Teilnahme am red dot Wettbewerb nieder, und das auf allen Ebenen: von der Arbeits- und Schutzkleidung (Gummistiefel, Handschuhe, Ohrenschutz) über Elektro- und Handwerkzeuge (Akkuschrauber) bis zu Baumaschinen und –Anbaugeräten sowie Nutzfahrzeugen.

Das österreichische Unternehmen Hartl beispielsweise hat einen Crusher entwickelt, der seiner Aufgabe, dem Zerkleinern von Naturgestein oder Bauschutt, durch ein sorgfältig konstruiertes Innenleben mit besonderer Gründlichkeit nachkommt: Statt einer sonst üblichen Parallelbewegung führt die bewegliche Backe im Crusher alternierende Wippbewegungen aus, vergleichbar einer Acht.

Die kompakte Brechereinheit wird mithilfe eines Schnellwechselsystems an einem Bagger montiert und angeschlossen. Der Antrieb erfolgt über die Hydraulik des Baggers. Die seitlichen Verkleidungsteile sind im Sinne des Leichtbaus gefertigt, auf ihre Materialstärke optimiert, und lassen sich mit wenigen Handgriffen demontieren.

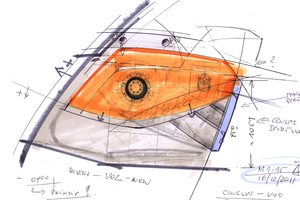

Auch Bomag, Weltmarktführer auf dem Gebiet der Verdichtungstechnik, hat die Zeichen der Zeit schon vor geraumer Zeit erkannt. Das rheinland-pfälzische Unternehmen setzt schon seit längerem konsequent auf einheitliches, geschlossenes Design, das den Benutzer als integralen Bestandteil der Maschine einbindet. Ihre kompakte, knickgelenkte Tandemwalze BW 141 AD zeigt von ihrer markant geschwungenen Motorhaube über Form-, Farb- und Materialgebung aus allen Perspektiven eine durchgehende Linienführung. Der Arbeitsplatz zielt auf hohe Ergonomie und optimale Rundumsicht. Die hohe Eigenständigkeit und Funktionalität des Produkts sind schon in den ersten Zeichnungen angelegt und wurden im Entwicklungsprozess laufend verfeinert.

Auch andere Baumaschinen-Hersteller wie Liebherr, Kramer, Volvo und Wacker Neuson, aber auch Nutzfahrzeug-Hersteller wie Mercedes oder MAN streben intensiv danach, die Schnittstelle Mensch-Maschine-Funktion zu verbessern. Dabei geht es in erster Linie darum, Ergonomie und Funktionalität zu erhöhen: Fühlt sich der Fahrer wohl, ist er konzentrierter bei der Arbeit, was Arbeitsleistung, -qualität und -sicherheit erhöht.

Und schon vor den ersten Strichen auf dem Zeichenbrett an beschäftigen sich Designer und Konstrukteure nicht nur mit der Funktion oder dem späteren Betrieb, sondern auch mit möglichst einfachen, kostengünstigen Wartungs- oder Entsorgungskonzepten. Das Ergebnis der Anstrengungen sind Produkte, die bei der Fertigung weniger Ressourcen und im Betrieb weniger Energie verbrauchen, die durch Entlastung des Fahrers die Sicherheit und Effizient erhöhen. Dass sie dabei noch gut aussehen, kann uns allen nur recht sein.