Die Herausforderung liegt auf der Straße

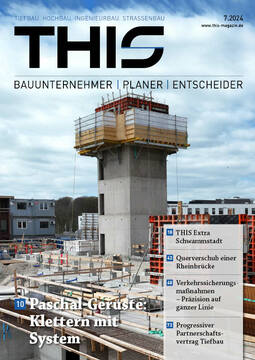

Verfahren „Flüsterkappe“ stellt sich Herausforderung durch SchwergewichtUm das störende Klappern eines Schachtdeckels zu beenden, setzt die Mainfranken Netze GmbH jetzt auf FlexyPox: Im patentierten Verfahren „Flüsterkappe“ sollen die Überfahrungskräfte des Verkehrs aufgenommen werden.

Mechanische Reinigung des Rahmens und der Schacht-abdeckung, um Schmutz und lose Teile zu entfernen.

Mechanische Reinigung des Rahmens und der Schacht-abdeckung, um Schmutz und lose Teile zu entfernen.

© Resinnovation GmbH

Seit Jahren kämpft die Mainfranken Netze GmbH gegen das störende Klappern eines Schachtdeckels an, doch bisherige Lösungsversuche blieben erfolglos. Die Herausforderung ist gewaltig: Der Schachtdeckel von beachtlicher Größe und Gewicht – satte 250 Kilogramm – schützt ein Be- und Entlüftungsventil für Wasser mitten auf einer Hauptverkehrsader in Würzburg. Doch die regelmäßige Belastung durch schweren Verkehr lässt selbst dieses Schwergewicht erzittern.

Auch das Verschweißen des Deckels erwies sich nur als temporäre Maßnahme: „Die Abdeckung muss ja regelmäßig geöffnet werden“, so Stefan Lochner von der Mainfranken Netze GmbH. Die Schweißnähte hielten der auf sie einwirkenden Belastung nicht lange stand, das Klappern war wieder da und wurde durch Stoß- und Querbelastungen des Verkehrs verstärkt.

FlexyPox wird aufgetragen: Ausgehärtete Harzstücke (resiSpacer) sorgen dafür, dass die Abdeckung später auf der richtigen Höhe zu liegen kommt.

FlexyPox wird aufgetragen: Ausgehärtete Harzstücke (resiSpacer) sorgen dafür, dass die Abdeckung später auf der richtigen Höhe zu liegen kommt.

© Resinnovation GmbH

Als nächsten Schritt in dieser Herausforderungen setzt die Mainfrankennetz GmbH nun auf FlexyPox, das im patentierten Verfahren „Flüsterkappe“ die Überfahrungskräfte des Verkehrs aufnehmen soll. Die Abdeckung liegt innerhalb des Schachtrahmens nur an zwei Seiten auf, an den anderen beiden, tieferliegenden nicht, was das Klappern zusätzlich begünstigt haben könnte. An den tieferliegenden Seiten des Schachtrahmens wird eine dicke Schicht FlexyPox aufgetragen, an den anderen Stellen ist nur Platz für eine 3 Millimeter dicke Schicht, damit die Abdeckung nicht am Ende in die Fahrbahn ragt. Dabei beabsichtigen die Anwender, genug Harz auf den Schachtrahmen aufzutragen, so dass dieses beim Einlegen des zwischenzeitlich mit einer Trennfolie umwickelten Deckels auch seitlich an den Schachtrahmen gepresst wird. Dadurch soll die Schicht Epoxidharz sowohl vertikal als auch horizontal wirkende Kräfte abfangen.

Wichtig sind gründliche Vorarbeiten, damit FlexyPox seine Stärken optimal ausspielen kann: Zunächst werden der Schachtdeckel und die Auflagefläche mechanisch gereinigt und mit resiClean entfettet. Damit die Abdeckung später regelmäßig geöffnet werden kann, wird der Deckel mit Trennfolie umwickelt, die eine dauerhafte Verklebung verhindert.

Die Abdeckung wird vorsichtig eingesetzt und während der Aushärtung auf Straßenniveau fixiert.

Die Abdeckung wird vorsichtig eingesetzt und während der Aushärtung auf Straßenniveau fixiert.

© Resinnovation GmbH

Um die gewünschte Schichtdicke zu erreichen, so dass die Abdeckung nach der Sanierung genau auf Straßenniveau liegt, halten resiSpacer – ausgehärtete Stücke aus FlexyPox, die Abdeckung auf dem gewünschten Niveau, während das frisch aufgetragene FlexyPox Zeit bekommt auszuhärten, bevor es die ganzen Kräfte übernehmen muss. Ingo Zabel, technischer Vertrieb der Resinnovation GmbH, erläutert: „Da wir bei Temperaturen von 8 bis 10 Grad arbeiten mussten, haben wir dem Harz statt der üblichen 45 Minuten sicherheitshalber zwei Stunden Zeit gegeben, um auszuhärten.“

Trotz dieser Verzögerung sind die Arbeiten auf dieser Hauptverkehrsader auf ein Minimum begrenzt. Schon nach wenigen Stunden rollt der Verkehr wieder rund – auch über die herausfordernde Schachtabdeckung. Und die Absicht der Anwender, den Rahmen auch gegen Querbelastungen mit FlexyPox „auszupolstern“, ließ sich in die Tat umsetzen: Das dauerflexible Kunstharz hindert die Abdeckung nun auch am seitlichen Verrutschen.

Resinnovation GmbH

www.resinnovation.com