Glasfaserverbundwerkstoff sorgt für sichere Lastabtragung

Bau des Cube mit nichtmetallischer BewehrungDie Anmutung ist futuristisch, das Material in dieser Anwendung ein Novum: Auf dem Campus der TU Dresden wurde im September 2022 der Cube, das weltweit erste vollständig aus Carbonbeton errichtete Gebäude, eingeweiht.

Der Cube in Dresden, das weltweit erste Gebäude aus Carbonbeton, wurde vollständig ohne Stahlbewehrung errichtet.

Der Cube in Dresden, das weltweit erste Gebäude aus Carbonbeton, wurde vollständig ohne Stahlbewehrung errichtet.

© Moritz Bernoully

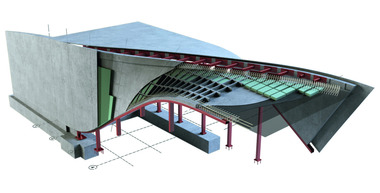

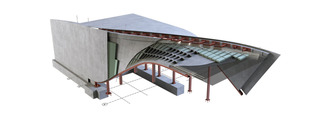

Initiator des Cube ist das Institut für Massivbau der TU Dresden, vertreten durch Manfred Curbach, den Vorstandsvorsitzenden des Verbandes C³ – Carbon Concrete Composite e. V. Seit seiner Gründung 2014 widmet sich der Verband der Entwicklung von Carbonbeton – der übergeordnete Begriff für Beton mit nichtmetallischer Bewehrung, der als Baustoff der Zukunft gehandelt wird. Das Konzeptdesign für den Cube stammt von Henn. Das Architekturbüro kombinierte für den Entwurf eine quaderförmige Box als Raumkörper mit mehrfach gekrümmten Carbonbetonschalen – dem Twist – als Dach-Wand-Konstruktion. Diese beiden völlig unterschiedlichen Elemente zeigen, welche Bandbreite an Bauformen mit nichtmetallischer Bewehrung realisierbar sind.

Weniger Volumen, hohe Zugfestigkeit

Mit den unterschiedlichen Stabformen von Combar konnte die Tragstruktur der außergewöhnlichen Gebäudegeometrie gesichert werden.

Mit den unterschiedlichen Stabformen von Combar konnte die Tragstruktur der außergewöhnlichen Gebäudegeometrie gesichert werden.

© Moritz Bernoully

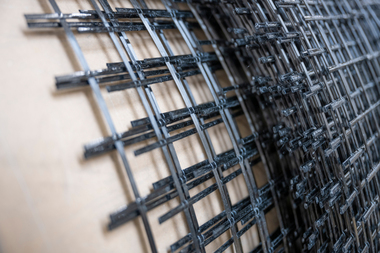

Carbonbeton ist ein Verbundwerkstoff aus Beton und einer nichtmetallischen Bewehrung, wie einer Carbonfasermatte oder Glasfaserstäben. Solche Glasfaserstäbe werden von Schöck seit über 25 Jahren als Bewehrung sowie als Komponente verschiedener Produkte eingesetzt. Sie sind unter dem Produktnamen Combar seit 2008 als einziger Faserverbundwerkstoff bauaufsichtlich zugelassen. Die Stäbe sind sowohl in gerader als auch gebogener Form verfügbar – das ermöglicht die Realisierung flexibler Bauteilgeometrien. Darüber hinaus ist die Glasfaserverbundbewehrung hoch tragfähig und zu 100 Prozent korrosionsresistent. Diese Eigenschaft macht den Werkstoff im Vergleich zu herkömmlichem Stahlbeton wesentlich dauerhafter. Dank der hohen Zugfestigkeit und geringeren Dichte als Stahl wird darüber hinaus weniger Volumen benötigt. Das ermöglicht die Herstellung wesentlich dünnerer und somit leichterer Betonwände – ganz ohne Stabilitätsverlust.

Essenzieller Baustein

Im Fundament der Box nimmt Combar als Anschlussbewehrung die Last der Außenwände auf.

Im Fundament der Box nimmt Combar als Anschlussbewehrung die Last der Außenwände auf.

© Marén Kupke

Bei den Bewehrungskörben, Wandecken, Bügeln, Ringankern und bei der Fundament-Anschlussbewehrung für Box und Twist setzten die Planer auf Schöck Combar. Die Stäbe und Bügel aus Glasfaserverbundwerkstoff wurden als Bewehrung in den Randbalken des Twist eingesetzt. Dank der unterschiedlichen Stabformen konnte die Tragstruktur der außergewöhnlichen Gebäudegeometrie gesichert werden.

Combar im Twist

Optisch besticht das Gebäude durch eine geschwungene Dach-Wandkonstruktion über einem schlichten Kubus.

Optisch besticht das Gebäude durch eine geschwungene Dach-Wandkonstruktion über einem schlichten Kubus.

© Iurii Vakaliuk, Institut für Massivbau, TU Dresden

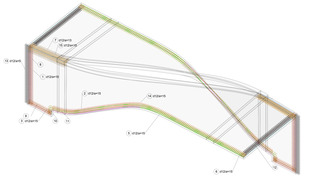

Schnittzeichnung

Schnittzeichnung

© Assmann Beraten + Planen GmbH

Beim Bau zeigten sich die Qualitäten von Combar, das gestalterisch neue Dimensionen eröffnet: Die doppelt geschwungene, gegenläufige Schale in Sichtbeton dreht sich als Dach-Wandkonstruktion von der Horizontale in die Vertikale. Als Schalungsform für die fugenlose Konstruktion diente eine speziell angefertigte Holzunterlage, auf die die Betonschichten unter Einarbeitung von Carbonfaser-Bewehrungsgittern im Spritzbetonverfahren aufgebracht wurden.

Zunächst wurde die aus mehreren Lagen bestehende, 25 Zentimeter starke Tragschale gefertigt: Auf eine 3 bis 4 Zentimeter dicke Vollschale aus Carbonbeton folgen Styroporblöcke als Hohlraumbildner zur Reduzierung des Betonvolumen und des Gewichts. Darüber liegt eine weitere 3 bis 4 Zentimeter dicke Vollschale aus Carbonbeton. Verbunden werden die Schalen mit vertikalen, circa 6 Zentimeter breiten Betonstegen in Achsabständen 80 Zentimeter beziehungsweise 44 Zentimeter je Richtung.

Beide Twist-Schalen liegen auf einer Stahlkonstruktion und setzen am Boden auf ein Fundament auf. Als Anschlussbewehrung wurde der Glasfaserverbundwerkstoff Combar eingearbeitet und bei der Fertigung der Tragschale im Spritzbetonverfahren einbetoniert. Combar ist mit circa 30 % des Stahlgewichts wesentlich leichter als herkömmliche Bewehrung – das erleichtert das Handling bei der Verarbeitung. Tragwerksplaner Hans-Hendrik Ritter von Assmann Beraten + Planen: „Wir haben beim Bau des Cube viel Erfahrung gesammelt, die in künftige Projekte einfließen wird.“

Decken-Wand-Konstruktion sichern

Um Combar als Bewehrung der Wandecken einzusetzen, mussten die erforderlichen Biegeradien mit den Anforderungen der sehr schlanken Wandaufbauten in Einklang gebracht werden.

Um Combar als Bewehrung der Wandecken einzusetzen, mussten die erforderlichen Biegeradien mit den Anforderungen der sehr schlanken Wandaufbauten in Einklang gebracht werden.

© Marén Kupke

Die Trag- und Wetterschale wurden mit Schöck Isolink verbunden. Nachdem die Glasfaserstäbe in die entsprechend der Traganforderungen vorgebohrten Löcher eingeklebt wurden, konnten anschließend die 14 Zentimeter dicken Wärmedämmelemente aufgesteckt und vollflächig verklebt werden. Die überstehenden Enden des Schöck Isolink sorgen für den zuverlässigen Halt der 4 Zentimeter starken Wetterschale aus Carbonbeton. Die Gesamtstärke dieser neuen Decken-Wandkonstruktion beträgt 27 Zentimeter.

Kerngedämmte Betonfassade befestigen

Der Aufbau der Elementwände ist hier deutlich sichtbar. Der Hohlraum wird erst auf der Baustelle im Ortbetonverfahren verfüllt.

Der Aufbau der Elementwände ist hier deutlich sichtbar. Der Hohlraum wird erst auf der Baustelle im Ortbetonverfahren verfüllt.

© Marén Kupke

Die im Grundriss zweigeschossig und rechteckig angelegte Box dokumentiert die Verwendbarkeit von nichtmetallischer Bewehrung im wirtschaftlichen und massentauglichen Montagebau. Die Element- und Sandwichwände wurden im üblichen Herstellungsverfahren im Betonfertigteilwerk vorgefertigt und termingerecht auf die Baustelle geliefert. Dank der schmalen, nur 4 Zentimeter dicken Betonschalen sowie einer innovativen Dämmung ließ sich ein Wandaufbau mit einer Stärke von lediglich 27 Zentimetern realisieren – üblich im Stahlbetonbau ist in der Regel eine Dicke von 44 Zentimetern. Den zuverlässigen Halt sichert Schöck Isolink für kerngedämmte Betonfassaden.

Zuverlässige Wärmedämmung, hohe Gestaltungsfreiheit

Als Verbindungselement reduziert Isolink aufgrund der geringen Wärmeleitfähigkeit des Materials nicht nur Wärmebrücken, sondern ermöglicht außerdem die filigrane Ausführung von Betonbauteilen, wofür die beim Cube realisierten schlanken Wände beispielhaft stehen. Gleichzeitig dienen die Stäbe als Abstandhalter für den Hohlraum, der im üblichen Ortbetonverfahren auf der Baustelle verfüllt wird.

Nahezu 170 Quadratmeter Wand- und Deckenfläche wurden auf diese Weise gebaut. Pro Quadratmeter wurden dabei circa 10 Isolink eingesetzt; für die gesamte Box ergibt das circa 1.700 Stück.

Weg frei für „Nachahmer“

Für das energieeffiziente Dach sorgen die 14 Zentimeter Wärmedämmung sowie der Fassadenanker Isolink, der Wärmebrücken minimiert.

Für das energieeffiziente Dach sorgen die 14 Zentimeter Wärmedämmung sowie der Fassadenanker Isolink, der Wärmebrücken minimiert.

© Marén Kupke

Dank des Engagements und Know-hows der beteiligten Unternehmen zeigt das Beispiel der Box das bauliche und gestalterische Potenzial nichtmetallischer Bewehrung. Der Bau ist abgeschlossen – nun geht es um die Bewährung im Alltag. Spezielle im Beton verbaute Sensoren werden im Lauf der nächsten Monate und Jahre wichtige Daten zu Aspekten wie Feuchte, Verformung oder Rissbildung liefern. Parallel entwickeln die Partner des C³-Verbandes Prozesse für die zunehmende Automatisierung der Herstellung, um Bauen mit Carbonbeton für die Allgemeinheit noch attraktiver zu machen.

Schöck Bauteile GmbH

Bautafel

Bauzeit: Januar 2021 bis September 2022

Bauherr: Manfred Curbach

Konzeptdesign: Henn GmbH

Generalplanung: AIB GmbH Architekten Ingenieure Bautzen, Bautzen

Tragwerksplanung: Assmann Beraten + Planen GmbH, Büro Dresden

Fertigteilherstellung: Betonwerk Oschatz GmbH, Oschatz

Arbeitsgemeinschaft: Bendl Hoch- und Tiefbau Sebnitz GmbH & Co. KG, Hohnstein; Hentschke Bau GmbH, Bautzen

Produkte: Schöck Combar, Schöck Isolink