DIN 18319 Rohrvortriebsarbeiten –

ihre Probleme im Umgang mit Steinen und Hindernissen

Teil 2: Bestandsaufnahme und Lösungsvorschlag

ihre Probleme im Umgang mit Steinen und Hindernissen

Teil 1 dieses Beitrags wurde in tis 1-2/2011 veröffentlicht. Der vorliegende Teil 2 wurde inhaltlich vom Autor am 17.03.2011 beim Fachseminar „NürnbergerInformations- und Erfahrungsaustausch zum Rohrvortrieb“ vorgetragen. Die Vorschläge zur Steinproblemlösung in Abschnitt B lassen sich zunächst für Rohrvortriebe anwenden, die mit Vortriebsmaschinen und Bohrköpfen aufgefahren werden, die einen bergmännischen Wechsel der Diskenmeißel zulassen.

Die Schwachstellen der Regelung Steinzusatzklassen S in DIN 18319

Trifft eine Bohraufschlussbohrung im Lockergesteinsboden auf einen Stein, der größer als der Aufschlussbohrdurchmesser – meistens £ 150 mm – ist, wird er entweder durch Meißeln zerkleinert oder die Bohrung wird aufgegeben, wenn die Zerkleinerung der Steine zu aufwändig wird.

Der Ausbau des ganzen Steins machte eine Änderung des Gewinnungsverfahrens notwendig, was erheblich teurer wäre. Daher werden große Steine sehr selten als Ganzes ausgebaut und ihr Steinmaterial wird daher meistens nicht untersucht. Bedenkt man noch, dass Bohraufschlüsse zur Bodenerkundung für Vortriebe nur in Abständen von 50 m niedergebracht werden müssen, lässt sich die Aussagekraft der Steinregelung hinsichtlich der Steinrealität im Vortriebsboden einschätzen.

Die Steingröße ist in Relation zur Nennweite der einzusetzenden Vortriebs- und Bohrtechnik zu sehen, weil ihre Löse-, Zerkleinerungs- und Fördertechnik in ihrem Wirkungsgrad und ihrer Leistungsfähigkeit von der Größe der Maschine abhängt, denn ihre Nennweite ist immer auch Synonym für die Leistungsfähigkeit der Vortriebsmaschine im Umgang mit Steinen.

Diesen wichtigen Zusammenhang ignoriert die Steinklassenregelung!

In den Grenzbereichen sind es aber gerade die relativ zur Nennweite der Vortriebs- und Bohrmaschine großen Steine, die die Löse- und Bohrtechnik oft vor unlösbare Probleme stellt.

Die Steinklassenregelung S spielt diese Probleme, die durch ihre völlig ungenügende Beschreibung Teil des bestehenden spezifischen Baugrundrisikos sind (Volumenanteil bis zu 30 % und über 30 %), zu normalen vertraglichen Leistungen herunter, die vom Bauverfahren zu bewältigen sind.

Durch die Außerachtlassung der Abhängigkeit der vortriebstechnischen Leistungsfähigkeit im Umgang mit Steinen gebärdet sich die Steinregelung bei den Streitfällen, die sich immer an der Grenze oder bereits jenseits der Grenze der technischen Leistungsfähigkeit Maschinentechnik abspielen, als erklärter Feind der Bauverfahren „Rohrvortrieb und die ihm verwandten Bohrverfahren“.

Es beinhaltet nicht nur die unzureichenden und spekulativen Beschreibungen der Steinanteile im Boden.

Es besteht auch darin, dass der Aufprallimpuls eines auf einen Stein aufprallenden Abbauwerkzeugs sehr groß werden kann, wenn sich alle den Aufprall beeinflussenden Faktoren ungünstig überlagern.

Dann kann dem betroffenen Werkzeug (Spaltzahn oder Diskenmeißel) ein Gewaltschaden zugefügt wird, der in kurzer Zeit seine völlige Zerstörung herbeiführt.

Dieses Risiko lässt sich nicht durch Bohraufschlüsse, Schürfen und sonstige Bodenerkundungsmethoden beschreiben oder eingrenzen, weil der zugefügte Gewaltschaden Ergebnis zufälliger Gegebenheiten ist, die sich schadenswirksam ergänzen und überlagern.

Daher können keine Voraussagen über den Zeitpunkt des Gewaltschadenseintritts, die Schadenshäufigkeit und den verursachten Schadensumfang gemacht werden.

Leistungsprognosen für Rohrvortriebe in steinigen Lockergesteinsböden sind daher unsichere Abschätzungen. Ein bestehendes Baugrundrisiko verhindert, dass die nachfolgend zitierten Forderungen der VOB Teil A §7 Leistungsbeschreibung erfüllt werden können:

1. Die Leistung ist eindeutig und so erschöpfend zu beschreiben, dass alle Bewerber die Beschreibung im gleichen Sinne verstehen müssen und ihre Preise sicher und ohne umfangreiche Vorarbeiten berechnen können.

6. Die für die Ausführung der Leistung wesentlichen Verhältnisse der Baustelle, z.B. Boden- und Wasserverhältnisse, sind so zu beschreiben, dass der Bewerber ihre Auswirkungen auf die bauliche Anlage und die Bauausführung hinreichend beurteilen kann.

Welche Faktoren das Gewaltschadensrisiko beeinflussen, worin ihr Einfluss besteht und warum der Gewaltschadenseintritt Zufallscharakter hat, ist in Abschnitt A 2.2 beschrieben.

In Abschnitt A2 sind die wichtigen Unterschiede zwischen Gewaltschaden und Verschleißschaden an Abbauwerkzeugen dargestellt und wird auch begründet, warum diese Schadensarten sorgsam unterschieden werden müssen.

Die Steinklassenzusatzregelung unterscheidet jedoch nicht zwischen Schäden durch normalen Verschleiß an Abbauwerkzeugen durch den Bodenabbau und Gewaltschäden, die Abbauwerkzeugen durch den Aufprall auf Steine zugefügt werden.

Einmal mehr vernachlässigt die Steinklassenregelung S die Kriterien vortriebstechnischer Abläufe.

In Abschnitt B ist für den Rohrvortrieb ein Weg aus dem Dilemma aufgezeigt, welches mit der fehlerhafte Steinzusatzklassenregelung S entstanden ist.

Er zeigt, wie beim Rohrvortrieb mit dem verbliebenen Baugrundrisiko der Steine angemessen auf Basis der VOB umgegangen werden kann, ohne den berechtigten Anspruch des Auftraggebers auf Kostensicherheit bei Vortriebsprojekten zur Disposition zu stellen und ohne einer unangemessenen Verteuerung der Vortriebsprojekte Vorschub zu leisten, was bei falscher Weichenstellung einträte.

zeugen

Jedes Abbauwerkzeug erleidet beim Bodenabbau einen normalen Materialverschleiß. Er entwickelt sich proportional zu dem vom ihm geleisteten Bodenabbau, wobei die Geschwindigkeit des Verschleißens von der vorhandenen Abrasivität des zu durchörternden Bodens abhängt.

Der Materialverschleiß lässt sich abschätzen, ist damit kalkulativ erfassbar und nicht Bestandteil des verbleibenden Baugrundrisikos.

Muss ein Werkzeugwechsel aufgrund von normalem Werkzeugverschleiß durchgeführt werden, so ist diese Leistung im Sinne der VOB eine Nebenleistung, die dem AN nicht zusätzlich vergütet wird. Die entstehenden Kosten sind Teil der zu erbringenden Vertragleistung „Rohre vorpressen“.

Abbauwerkzeug

Gewaltschäden an Abbauwerkzeugen bei Rohrvortrieben in Lockergesteinsboden mit eingelagerten Steinen können entstehen, wenn Abbauwerkzeuge auf große Steine im Vortriebsboden aufprallen. Ihre Entstehung ist nicht vorhersehbar und die Folgen sind nicht einschätzbar. Daher sind Gewaltschäden ausschließlich Teil des verbleibenden Baugrundrisikos. Grundsätzlich müssen alle beschädigten Abbauwerkzeuge rechtzeitig ausgewechselt werden, bevor die Nachbarwerkzeuge ebenfalls schadensinfiziert werden, was nach einiger Vortriebszeit zu erwarten ist.

Es wird ein Rohrvortrieb DN 2000 Daußen = 2400 mm (SB-Rohre DN 2000) in einem

Lockergesteinsboden der Klasse LNW 3 mit eingelagerten Steinen bis 63 cm Steindurchmesser bis 30%-Volumenanteil an Steinen (Zusatzklasse S3) näher betrachtet.

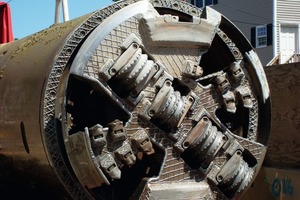

Die AVN-Vortriebsmaschine DN 2000 ist wegen der Steine mit einem Mischbohrkopf ausgestattet, der den Bodenabbau des Lockergesteins mit 6 Umdrehungen je Minute ausführt (= normaler Mittelwert).

Er wird im Boden mit einer Vorschubgeschwindigkeit von 10 cm/min vorwärtsgeschoben – einer für Lockergesteinsböden mittleren Vorschubgeschwindigkeit.

Am äußersten Rand des Mischbohrkopfs arbeitet ein schräggestellter Diskenmeißel als Profilschneider und prallt mit einer Aufprallgeschwindigkeit, die identisch mit der Bahngeschwindigkeit des Werkzeugs ist, von 45 m/min = 75 cm/sec auf eine Granitsteinkugel D = 50 cm auf (einaxiale Druckfestigkeit des Granits = 180 N/mm2), die in dicht gelagertem Lockergesteinsboden der Klasse LNW 3 eingespannt ist.

Die rechnerische Auswertung der Bewegungsparameter und der Geometrie der Werkzeuganordnung am Bohrkopf ergibt, dass sich die Steinkugel maximal 1,7 cm in das Abbaulichtraumprofil des Diskenmeißels hineinschieben konnte, bis der profilschneidende Diskenmeißel auf die Granitsteinkugel aufschlägt.

Dies entspricht einem Kugelabschnitt von 1,7 cm Höhe, der in das Abbaulichtraumprofil des Diskenmeißels ragt und kein allzu großes Stichmaß ist, so könnte man meinen.

Der nachfolgende Vergleich von Vorschubgeschwindigkeiten schafft Klarheit.

Der Felsbohrkopf DN 2000, der mit gleicher Umdrehungszahl vollflächig Felsabbau in Granitgestein gleicher Qualität leistet, schiebt sich im Fels mit einer mittleren Geschwindigkeit von 1,8 cm/min vorwärts, d.h. er frisst sich mit jeder Bohrkopfumdrehung also gerade 3 mm in den Fels der Ortsbrust.

Seine Diskenmeißel erleiden dabei keine Schläge, sondern lösen entsprechend der dem Diskenmeißel eigenen Lösecharakteristik, in dem sie in der ihr zugewiesenen Spurrille auf dem Fels abrollen und mit angepasst hoher Anpresskraft beiderseits der Diskenschneide sogenannte Felschips vom Felskörper absplittern lassen.

Der Verschleiß entspricht dem von ihm abgebauten Felsvolumen. Die Verschleißgeschwindigkeit richtet sich nach der Abrasivität des abgebauten Felsgesteins.

Der Kugelabschnitt von 1,7 cm Höhe ist also in Wirklichkeit keine leichte Kost für den Diskenmeißel, sondern er sorgt dafür, dass das Werkzeug so hart auf den Stein aufprallt, dass ein Gewaltschaden am Werkzeug eintreten kann.

besonders gefährdeten Diskenmeißel

In der Vortriebspraxis hat sich gezeigt, dass die Gewaltschadensquote bei den Diskenmeißel, die außen am Bohrkopf sitzen, sehr viel höher ist als bei den innen sitzenden Werkzeugen.

Die Gründe dafür sind einleuchtend:

n die außen am Bohrkopf liegenden Diskenmeißel kreisen mit der höchsten Bahngeschwindigkeit aller Werkzeuge um den Bohrkopfmittelpunkt und prallen daher auch mit höchster Geschwindigkeit auf Steine auf

n die außen am Bohrkopf liegenden Diskenmeißel legen auch die längsten Arbeitswege im Vortriebsboden zurück, was ihr Auftreffen auf Steine sehr viel wahrscheinlicher macht

n Diskenmeißel leisten den Felsabbau auf dem Fels abrollend und nicht schlagend wie Bohrmeißel. Bei fachgerechter Beanspruchung entsprechend ihrer Lösecharakteristik haben sie eine hohe Lebenserwartung. Bei harten Schlägen sind jedoch seine Walzenlager gefährdet, weil die Schläge von wenigen Lagerwalzen aufgenommen und weitergegeben werden müssen. Harte Schlägen können sie überlasten und zur Zerstörung des Lagers führen kann.

Der heutige Entwicklungsstand erlaubt eine bergmännische Überprüfung der Diskenmeißel und ihre Auswechselung. Dafür sind spezielle AVN-Maschinentypen und Bohrköpfe (³ Nennweite DN 1200) einzusetzen.

Dieser Maschinentyp macht über die geöffnete Luke im Schildkonus die Überprüfung des Zustands der Diskenmeißel und im Bedarfsfall die Auswechselung von der Rückseite des Bohrkopfs aus möglich. Aus dem Hause Herrenknecht ist zu vernehmen, dass beabsichtigt sei, bald nur noch Vortriebsmaschinen dieses Typs zu vertreiben.

Schürf- und Spaltzähne an Lockergesteins- und Mischbohrköpfen sind bergmännisch nicht zu kontrollieren oder wechseln.

Dies lässt sich nur von der Vorderseite des Bohrkopfs aus durchführen und ist daher innerhalb einer Vortriebsstrecke nur beim Durchfahren von Schächten und Baugruben möglich.

Nur die sorgfältige Planung des Bauablaufs garantiert den Erfolg – gerade bei Vortrieben im Grundwasser.

Für Gewaltschäden gilt immer:

1. Das Ereignis , das zum Schaden führt, ereignet sich zufällig.

Deshalb lassen sich Anzahl der eintretenden Gewaltschäden an Abbauwerkzeugen und der Zeitpunkt ihres Eintretens nicht vorhersagen. Die Schadenshöhe des am Abbauwerkzeug angerichteten Gewaltschadens durch den Steinaufprall lässt sich nicht abschätzen, da die Härte des Steinaufpralls ebenfalls das Ergebnis eines Zufalls ist. Sie wird bestimmt von

a. der Position des Steins zum Bohrkopf, da sie entscheidet, welches Abbauwerkzeug des Bohrkopfs auf den Stein aufschlägt und mit welcher Geschwindigkeit es aufschlägt.

b. dem Einspanngrad des getroffenen Steins im Umgebungsboden: Sie hängt von der Steingröße, der Kornzusammensetzung und Lagerungsdichte des Umgebungsbodens ab.

c. den Materialeigenschaften des getroffenen Steins (einaxiale Druckfestigkeit + Zähigkeit).

2. Erkenntnisse des Maschinenfahrers beim Aufprall eines Abbauwerkzeugs auf einen Stein

Der Maschinenfahrer kann nicht erkennen, welches Werkzeug getroffen und wie sehr es beschädigt ist.

Im Moment des Aufpralls verrät die Anzeige des Bohrkopfdrehmoments durch einen kurzen von der Härte des Aufschlags bestimmten Ausschlag (= impulsartiges Anwachsen des Drehmoments), dass ein Hindernis getroffen wurde. Sieht der Maschinenfahrer diesen Aufschlag, stoppt er sofort den Vortrieb. Erkennt er ihn nicht, kommt es nach einer weiteren Bohrkopfumdrehung zu einem weiteren Aufprall, weil der Vorschub des Bohrkopfs ja nicht gestoppt ist.

Nach vorsichtiger Wiederanfahrt wird der Stein bei langsamer Vorschubgeschwindigkeit und normaler Bohrkopfumdrehungszahl zerkleinert. Dann wird der normale Vortrieb fortgesetzt.

Ein Schaden am Abbauwerkzeug macht sich erst erheblich später bemerkbar. Der allmähliche Anstieg des Drehmoments am Bohrkopf ist zwar ein Indiz, er könnte aber auch Zeichen einer Bodenveränderung sein. Auch die dokumentierten Vortriebsdaten im Messprotokoll liefern keinen eindeutigen Nachweis.

Der Maschinenfahrer kann sich nicht sicher sein, ob wirklich ein Werkzeugschaden vorliegt. Er kann den Werkzeugzustand nur durch die Inaugenscheinnahme des Werkzeugs im Schild sicher erkennen.

Liegt die Vortriebstrasse im Grundwasser, wird die Entscheidung zur Durchführung dieser Kontrolle schwierig, weil zur bergmännischen Kontrolle der Werkzeuge zunächst der Vortrieb gestoppt, die Druckluftanlage in Betrieb genommen werden müsste, um dann die Kontrolle unter Druckluft durchzuführen – eine Aktion mit unsicherem Erfolg, die Zeit kostet und ziemlich aufwändig ist.Dabei ist die erforderliche Kontrolle ausschließlich Folge des sich realisierenden Baugrundrisikos. Die Steinregelung unterschlägt diese Tatsache.

Der Auftraggeber muss bereit sein, die Gewaltschäden, die Diskenmeißel beim Aufprall auf große Steine zugefügt werden, als Folgen des bestehenden Baugrundrisikos anzuerkennen und sie dem AN entsprechend den ausgeschriebenen Leistungen im Titel „Bohrkopfpflege“ vergüten, wobei die submittierten und beauftragten Einheitspreise zu Grunde gelegt werden.

Dem AG wird weder ein Risiko zugemutet, noch wird er getäuscht oder raffinert überfordert, da sich Gewaltschäden an den Walzenlagern der Diskenmeißel 1. nachweisen lassen und 2. ein Vergütungsanspruch nur bei Nachweis eines Gewaltschadens am Diskenmeißel besteht.

Diesen Nachweis hat der AN nach dem Werkzeugausbau auf der Baustelle zu erbringen, damit ein Vergütungsanspruch entsteht. Die beiden Schadensarten können an ausgebauten Diskenmeißel einfach unterschieden werden. Kleinere Steine im Lockergestein verursachen keine Gewaltschäden, sondern nur Verschleißschäden.

Unter dem Titel „Bohrkopfpflege“ sind im LV die wenigen Leistungspositionen aufgeführt, die im Rahmen der Kontrolle des Werkzeuge und des Werkzeugwechsels anfallen können.

Im LV sollte im Leistungsabschnitt Bohrkopfpflege geregelt und folgende Leistungen erfasst sein:

In den Vorbemerkungen bzw. in der Baubeschreibung sollte als Ausführungsanweisung stehen:

a. Die eingesetzte AVN-Vortriebstechnik und Mischbohrkopf müssen die bergmännische Überprüfung und den Wechsel der Diskenmeißel zulassen.

b. Zur Beherrschung vorhandenen Grundwassers an der Ortsbrust ist Druckluft einzusetzen. Die erforderliche Drucklufttechnik ist während des Vortriebs vor Ort nach der Vortriebsmaschine und im Rohrstrang betriebsbereit mitzuführen.

Die Überprüfung der Diskenmeißel und ihre Auswechselung unter Druckluft erfordert ihre Anmeldung bei der zuständigen Behörde und die Ausführung des Druckluftbetriebs hat unter Einhaltung der Regeln der geltenden Druckluftverordnung zu erfolgen.

c. Bezüglich der Werkzeugkontrolle und Werkzeugwechsel sollte geregelt werden, wie sie durchzuführen sind: Werkzeugüberprüfungen können bei langen Vortriebsstrecken grundsätzlich nach definierten Vortriebslängen durchgeführt werden. Sie lassen sich auch nach Einschätzung der Verschleiß- und Schadenssituation durchführen, wobei Erfahrungen auf der Baustelle einfließen können. Eine flexible Handhabung ist in jedem Falle möglich

Die Durchführung der Kontrolle sollte einvernehmlich in Absprache zwischen der Bauüberwachung des AG und der Bauleitung des AN erfolgen.

1. Druckluftanlage

Druckluftanlage – An- und Abtransport, Auf- und Abbau , Umsetzen , Vorhalten und Warten in separater Position: Betreiben der Druckluftanlage entsprechend dem erforderlichen Einsatz

2. Bergmännisches Überprüfen der Diskenmeißel

Es müssen immer alle Diskenmeißel überprüft und alle beschädigten Werkzeuge unabhängig von der Schadensart gewechselt werden. Die Durchführung der Überprüfung der Diskenmeißel ist nach Stück auszuschreiben. Der Stückpreis je Überprüfung kann auf die alle ausgebauten beschädigten Diskenmeißel zu gleichen Teilen umgelegt werden, wobei der Umlageteil auf verschleißgeschädigte Abbauwerkzeuge vom AN zu tragen ist und der auf gewaltgeschädigte Abbauwerkzeuge vom AG zu vergüten ist.

Die Gemeinkosten der Baustelle während des Vortriebsstillstands sind einzurechnen.

3. Bergmännisches Wechsel der Diskenmeißel

Der Wechsel gewaltbeschädigter Diskenmeißel wird je Stück vergütet. Die Kosten für die Reparatur der Diskenmeißels sind einzurechnen. Die Gemeinkosten der Baustelle während des Vortriebsstillstands sind ebenso einzurechnen.

Ein ausgearbeitetes LV liegt vor

Durch die vertragliche Erfassung der Leistungen für die „Bohrkopfpflege“ und ihrer Vergütung werden keine Geschenke verteilt, sondern es wird abgesichert, dass für zu erbringende Leistungen eine angemessene Vergütung entrichtet wird, auf die ein vertragsgemäßer Anspruch besteht.

Da sämtliche Leistungen den Vergabekriterien und damit dem Markt unterworfen werden, ist abgesichert, dass sich die Projektkosten für den Auftraggeber nur in angemessener Höhe erhöhen.

Werden die erheblichen Kosten, die bei Abwicklung von Streitigkeiten wegen der Steinvorkommen entstehen – denn diese entstehen ja nur bei Steinvorkommen, die die Grenzen der Leistungsfähigkeit der Vortriebstechnik tangieren oder überfordern -, als Einsparung berücksichtigt, so lassen sich im Einzelfall mit Sicherheit sogar Kosten einsparen.

Durch die Anwendung der Vertragsleistung „Bohrkopfpflege“ wäre ein seit 19 Jahren andauernder Streit um große Steine beendet, der auf den schwerwiegenden Verstoß der Norm gegen wesentliche VOB-Prinzipien zurückgeht.

Die faire Handhabung des Baugrundrisikos würde Vertrauen zwischen den Vertragsparteien herstellen und erleichtern, falsche Ansprüche abzuwehren.

Das unlautere Argumentieren im Umgang mit den Steinvorkommen in Vortriebsböden hätte ein Ende, weil ihm der Nährboden entzogen ist.

Spekulative Einschätzungen durch Bieter in der Angebotsphase werden nicht nur überflüssig sein, sie werden sich sogar gefährlich für diejenigen Bieterfirmen auswirken, die meinen Steinspekulationen anstellen zu müssen.

Die vortriebstechnische Qualität gewinnt an Einfluss, Bauabläufe bei schwierigen Vortriebsprojekten werden sicherer und reibungsloser funktionieren und langfristig entsteht mehr Marktransparenz.

Die Außerkraftsetzung der Steinzusatzklassenregelung ist ein wichtiger Schritt auf diesem Weg, der beiden Vertragspartnern nur Vorteile bringen wird.n