Kanalsanierung mit SPR-Technologie in Budapest

Seit 2010 wurden auf einer Länge von rund 18.861 m in ganz Ungarn Kreis- sowie Sonderprofile instand gesetzt, davon 5.869 m unterhalb der Innenstadt von Budapest. Mit dem konstanten Einsatz der Wickelrohrtechnologie über mehrere Kilometer und Jahre hat sich Budapest damit zur Musterstadt für Wickelrohrsanierung in Europa entwickelt.

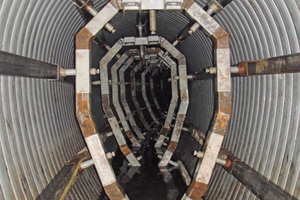

Die einzelnen Varianten der Wickelrohr-Technologie bieten die passende Lösung für unterschiedlichste Sanierungsanforderungen mit verschiedenen Nennweiten und Profilen. Von Ende Juni bis Anfang Oktober 2014 setzte Sekisui SPR gemeinsam mit dem Lizenznehmer Agriapipe ein weiteres Großprofil-Sanierungsprojekt eines Mischwasserkanals im Nord-Osten von Budapest um. Der stark korrodierte Eiprofil-Kanal mit einem Durchmesser von 1400 x 2100 mm wurde auf einer Länge von 565 m unter geregelter Vorflut mit dem SPR-Wickelrohrsystem saniert.

Bekannte Technologie

Das Wickelrohrverfahren von Sekisui SPR ist für die Stadt Budapest bereits eine vertraute Sanierungslösung. Seit 2010 überzeugen die geringeren Kosten, die kurze Bauzeit sowie die Langlebigkeit der grabenlosen Sanierungstechnologien die Stadt. Nach ca. 18.861 m erfolgreich saniertem Kanalnetz in ganz Ungarn und 5.869 m unterhalb des städtischen Lebens von Budapest hat sich das Wickelrohrverfahren bestens bewährt. Zuletzt zeigte das Wickelrohrsystem sein Potential bei der grabenlosen Sanierung von 54 m des Eiprofil-Kanals unterhalb der Pozsonyi Straße im Jahre 2013 und von 565 m im Sommer 2014. „Da das Kanalnetz von Budapest unterschiedliche Nennweiten und Profile aufweist, ist die Wickelrohrtechnologie mit seinen verschiedenen Verfahren für den Betreiber die ideale Lösung. Hiermit gibt es eine Sanierungstechnologie für alle Standardquerschnitte in Kreisform aber vor allem mit SPR auch für die unterschiedlichen Sonderprofile, wie z.B. Kasten-, Hauben- oder eben auch Eiprofile, bis zu 5500 mm“, so Hr. Zoltán Varga, Geschäftsführer der Agriapipe Ltd. Ein zentraler Aspekt bei der Wahl des Wickelrohrverfahrens vor einigen Jahren war auch, dass eine zuverlässige Wiederherstellung der notwendigen Standsicherheit der alten Kanäle erreicht werden musste. Zudem ist es ein Vorteil, dass ausschließlich über vorhandene Revisionsschächte gearbeitet werden kann und somit bei den Sanierungsarbeiten kaum Beeinträchtigungen der Anwohner sowie des städtischen Verkehrs der Millionenstadt bestehen.

Altrohrzustand II

Die Stadt Budapest betreibt die komplette 5400 km lange Kanalisation der Metropole. Darunter befindet sich auch ein 730 m langes Betonrohr mit einem Durchmesser von 1400 x 2100 mm, das die gesammelten Niederschlags- und Abwässer des 13. Bezirks im Nord-Osten von Budapest in die Kläranlage ableitet. Der seit 1907 in Betrieb stehende Mischwasserkanal wies durch den jahrelangen Dauerbetrieb Materialermüdung sowie Risse und Schäden durch Korrosion auf. Bakterien und ätzende Schwefelsäure im Inneren der Rohre setzten trotz einer geringeren Konzentration durch die gemeinsame Abführung von Ab- und Regenwasser dem Beton zu. Die Schäden verursachten somit Einbußen in der statischen Tragfähigkeit des Betonkanals. Des Weiteren verlaufen in diesem Kanal mehrere Kabel, die nicht umverlegt bzw. getrennt werden konnten.

Das renovierungsbedürftige Eiprofil liegt unter der stark befahrenen Hauptstraße Pozsonyi Straße im 13. Bezirk im Zentrum von Budapest. Zudem verkehren im 5-Minuten-Takt Busse in der Busspur zwischen den zweispurigen Fahrbahnen der jeweiligen Richtung. Für die Sanierung über Standardschächte mussten nur wenige Meter abgesperrt werden, um den Zugang für das Equipment und das Sanierungsfahrzeug zu ermöglichen. Trotz eines großen unterirdischen Sanierungsvorhabens ergaben sich oberirdisch kaum Einschränkungen für den Verkehr.

Wickelprozess bei kontrollierter Vorflut

Der 565 m lange, marode Kanalabschnitt wurde mit dem Wickelrohr-Verfahren SPR saniert, indem ein stahlverstärkter Profilstreifen aus PVC-U direkt im Altrohr zu einem neuen widerstandsfähigen Liner gewickelt wurde. Dazu wurde der Führungsrahmen der Wickelmaschine über ein Standardschacht in den Sanierungsabschnitt eingebracht, direkt im Altrohr zusammengebaut und unter Berücksichtigung des statisch notwendigen Ringraumes an das Eiprofil des Kanals angepasst. Die 52 oberirdisch nacheinander stationierten Wickelrohr-Profilspulen versorgten über den Standardschacht die Wickelmaschine kontinuierlich mit dem Profilstreifen. Die Wickelmaschine bewegte sich mit jeder Umdrehung um eine Profilbreite nach vorne und verriegelte mit einer Nut- und Feder-Mechanik das Profil zu einem wasserdichten Liner. Sobald eine der 52 Wickelrohr-Spulen aufgebraucht war, wurde ein neuer Profilstreifen mit einer mobilen Heizelement-Stumpfschweiss-Anlage kaltverschweißt und anschließend verklebt. Der Wickelprozess fand bei einer kontrollierten Vorflut im Altkanal statt. Hierzu wurde am Hochpunkt eine Steinmauer im Kanal errichtet, so dass die Pumpe das Mischwasser in den folgenden Kanalabschnitt pumpen konnte. Nach rund 250 m fertig saniertem Kanalabschnitt wurde die Steinmauer vom Hochpunkt in die Mitte des Kanalabschnittes versetzt, um die Vorflut für die restlichen zu sanierenden Meter kontrollieren zu können. Ziel war es einen Wasserstand von maximal 15 cm zu halten. Starke Regenfälle stellten zeitweise eine Herausforderung dar, als der Wasserstand auf 1 m anstieg und der Wickelprozess für kurze Zeit unterbrochen werden musste. Da die Wickelmaschine stets im Altkanal stationiert blieb, konnte sofort nach Erreichen eines geringeren Wasserstandes und Reinigung des Kanals das Wickeln fortgeführt werden.

Ringraumverfüllung

Der Wickelvorgang belässt ganz gezielt einen definierten Ringraum zwischen Wickelrohr und Altrohr, der im nachfolgenden Arbeitsgang mit einem Hochleistungsmörtel verfüllt wurde. Die Stärke des Ringraumes wird nach der Devise bemessen, dass so wenig Ringraum wie möglich, aber so viel Ringraum wie statisch nötig festgesetzt wird. In diesem Fall betrug die Stärke zwischen 50 mm und 80 mm. Für die Ringraumverfüllung wurde nach der Fertigstellung des Liners die Aussteifung installiert. Die Stütz-Einheiten positionierten das Wickelrohr gemäß den statischen Anforderungen und beugten somit einem Auftrieb, einer Lageabweichung und Deformation bei der anschließenden Verfüllung vor. Der Ringraum wurde jeweils nach rund 80 m Installationslänge abgemauert und lagenweise mit dem speziellen Mörtel verfüllt, um die statische Eigenschaft abschnittsweise wieder herzustellen.

Dauerhafter Korrosionsschutz des Betonbauwerks

Langfristig bietet das sanierte Rohr einen wichtigen betrieblichen Pluspunkt: Da das stahlverstärkte Kunststoffwickelrohr keine temporäre Einbauhilfe ist, sondern fester konstruktiver Bestandteil der Sanierungslösung bleibt, schützt es das Altrohr und den eingebrachten Ringraummörtel dauerhaft vor mechanischem Verschleiß und vor Angriffen des Michwassers. Letztlich dient der SPR-Wickelrohrliner also als Schalung für eine neue mineralische Verfüllung des Altkanals und im Betrieb als langjährig zuverlässige Schutzbeschichtung, die das Betonbauwerk vom Mischwasser trennt. Die glatte und gut abriebbeständige Oberfläche des SPR-Liners erhöht die Hydraulik für mindestens die nächsten 50 Jahre Dauerbetrieb und kompensiert den minimalen Querschnitt-Verlust des Altrohres.

Ein guter Abschluss

Die Verfüll-Abschnitte wurden mittels klassischer Schachtsanierung verbunden und die Zuläufe wieder angebunden. Das SPR-System stellte auch bei dem diesjährigen Sanierungsprojekt nicht nur eine nachhaltige und wirtschaftliche, sondern eben auch eine vergleichsweise schnell realisierbare Sanierungstechnik dar. Nachdem die Stadt die Sanierung beauftragte, stand nur 15 Wochen später der erfolgreiche Abschluss der Instandsetzung des Kanalabschnittes auf dem Bauplan.⇥■

Sekisui SPR Gruppe

www.sekisuispr.com

Das Wickelrohrsystem basiert auf dem Prinzip der mechanischen in situ-Herstellung eines Liners aus extrudierten Kunststoff-Profilstreifen. Das Verfahren stellt Liner für Nennweiten von 200 bis 5500 mm her, indem die Wickelmaschine das anwachsende Wickelrohr einschiebt oder – je nach Verfahrensvariante – dem Wickelrohr durch das Bauwerk voraus fährt. Standardmäßig werden bei den Wickelrohr-Techniken PVC-U Profilstreifen mit unterschiedlich strukturierten Schloss-Systemen installiert. Eine Ausnahme stellt das SPR PE-Verfahren dar, bei dem ein HDPE-Profilstreifen verwendet wird und das mechanische Schloss durch eine PE-Schweißverbindung ersetzt wird. Die drei Wickelrohr-Technologien SPR, SPR EX und SPR RO, die in Budapest seit Jahren als Vorbild für zukunftsträchtige Kanalsanierung Verwendung finden, unterscheiden sich vor allem nach zwei wichtigen Merkmalen: Einerseits bezogen auf die statische Tragfähigkeit, andererseits die Positionierung der Wickelmaschine im Prozessablauf. Die bewährten Wickelrohr-Verfahren SPR EX und SPR RO wickeln den Liner ohne Ringraum ins Altrohr ein. So entsteht am Ende ein statisch selbsttragender Close-Fit-Liner mit minimaler Querschnittsreduzierung und einem erhöhten Durchfluss aufgrund der geringen Rauigkeit des Materials. Beim SPR-Verfahren erfüllt die Ringraumverfüllung mit einem Hochleistungsmörtel die statischen Anforderungen. Bei der SPR PE Methode kommt ein Dämmermaterial zum Einsatz, das den Kraftschluss zwischen Altrohr und Wickelrohr herstellt.