„Wir liefern dem Markt den perfekten Schacht!“

tHIS sprach mit Dr.-Ing. Ulrich Bohle, Leiter Produktentwicklung im Kompetenz Center Abwassersysteme, Steinzeug-Keramo GmbH und Ulf Biemann, Verkaufsleitung Schächte Steinzeug-Keramo GmbH über das neue Schachtprogramm KeraPort.

tHIS: Sie haben das Schachtsystem KeraPort zur letzen IFAT im Mai 2014 einer breiten Fachöffentlichkeit präsentiert. Wie kam es zu dieser jüngsten Entwicklung?

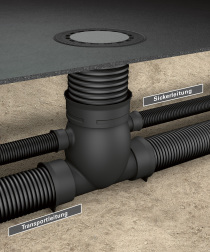

Dr.-Ing. Ulrich Bohle: Wir haben im intensiven Austausch mit Kunden sehr oft erfahren, dass diese zwar hochwertige Rohrleitungen eingesetzt haben, die aber dann an kein zuverlässiges, korrosionssicheres Schachtsystem angeschlossen wurden. Unser wichtigstes Ziel war es, dem Markt ein komplettes System zur Verfügung zu stellen, das von der Rohrleitung bis hin zum Schacht korrosionssicher und dicht ist.

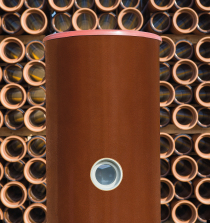

Ulf Biemann: Steinzeug-Keramo ist mit seinen Rohrsystemen sehr erfahren und erfolgreich. Wir produzieren derzeit Rohre bis DN 1400. Unser Grundgedanke bei der Entwicklung von KeraPort bestand darin, die Rohre der Nennweiten DN 600, DN 800, DN 1000 sowie DN 1200 und DN 1400 auch als Schächte einzusetzen. Vertriebsseitig ist es immer ein Vorteil, im System zu verkaufen. Dort, wo wir über unsere Rohrsysteme sprechen, können wir auch sehr gut über unsere Schachtsysteme sprechen. Hier werden wir dem Markt entscheidende Synergien zur Verfügung stellen.

Dr.-Ing. Ulrich Bohle: Es ist allgemein bekannt, dass Deutschland erschlossen ist. Dies ist der Grund dafür, dass wir uns mit KeraPort nicht nur auf den Neubau, sondern auch auf die Sanierung konzentrieren werden, denn unsere Schächte sind gerade für Sanierungsmaßnahmen besonders gut geeignet. Für Sanierungsfälle im deutschen Trennsystem stellen wir dem Markt aus unserer Sicht den perfekten Schacht zur Verfügung. Ein monolithisches Bauteil, das in vielen Fällen ohne Aufsatzrohre oder Schachtringe und damit also ab Werk ohne Fugen oder andere potentielle Schwachstellen auskommt.

tHIS: Wo werden die Schächte gefertigt und inwiefern unterscheidet sich die Produktion eines Schachtes von der eines Rohres?

Ulf Biemann: Die Schächte werden in unserem belgischen Werk in Hasselt produziert. Die Produktion unterscheidet sich überhaupt nicht. Ganz einfach ausgedrückt: Wir nehmen ein Steinzeug-Rohr der Nennweiten DN 600, DN 800, DN 1000, DN 1200 oder DN 1400 und fertigen daraus einen Schacht.

Dr.-Ing. Ulrich Bohle: Unsere Schächte verfügen über all die Vorteile, über die auch schon unsere Steinzeugrohre und -formstücke verfügen. Hier sprechen wir zum einen natürlich über die korrosionssichere Steinzeugrohrwand. Darüber hinaus wurde das bewährte PU-Dichtungssystem, das schon aus der Steckmuffe K bekannt ist, für das Schachtprogramm um eine Druckübertragung erweitert. Somit erreichen wir auch im Schachtbereich durch die Kombination bewährter Elemente all die herausragenden Qualitätsmerkmale, für die wir im Rohrbereich im Markt bekannt sind: eine extreme Langlebigkeit der Bauelemente, eine absolute Beständigkeit gegenüber physikalischen und chemischen Belastungen sowie eine dauerhafte Dichtigkeit.

tHIS: Sie treten mit dem Schachtprogramm KeraPort in einen hart umkämpften Wettbewerb ein. Wie wird sich Ihr Produkt in Bezug auf seine technischen Eigenschaften, aber auch in Bezug auf das Handling auf der Baustelle positionieren?

Dr.-Ing. Ulrich Bohle: Steinzeugschächte gab es natürlich auch schon in der Vergangenheit. Allerdings nicht mit integrierten Schachtanschlüssen oder mit komplett individualisierbarenen Lösungen im Gerinne-Bereich, die wir unseren Kunden jetzt zur Verfügung stellen. All das haben wir mit unserem neuen System entscheidend optimiert. Robustheit und Korrosionssicherheit sind hier unsere entscheidenden Vorteile. Das hat auch für das Handling auf der Baustelle – gerade im Sanierungsfalle – sehr positive Effekte, weil der Schacht keine Überstände hat. Eine Auftriebssicherung ist bereits vollständig integriert. Diese wird natürlich über das Gewicht realisiert und daher ist der Schacht in allen Bauzuständen auch ohne Einbeziehung des umgebenden Bodens auftriebssicher. Das für das Versetzen des Schachtes benötigte Hebezeug ist auf der Baustelle vorhanden, daher ist das Handling also auf gar keinen Fall schwieriger.

Ulf Biemann: Eher im Gegenteil. Unser Schachtprogramm KeraPort bietet entscheidende Vorteile gerade für den sehr beengten Bauraum bei innerstädtischen Sanierungsaufgaben. Durch die integrierten Schachtanschlüsse ragt – wie Ulrich Bohle bereits ausgeführt hat – nichts aus dem Schacht heraus und somit ist der Schacht für den Bauunternehmer sehr einfach zu verwenden. Er kann nicht an einer Leitung, die innerstädtisch immer vorhanden sind, hängen bleiben. Und ein weiterer Aspekt ist noch entscheidend. Von unseren Kunden wird die hohe Robustheit des Schachtes sehr geschätzt. Das Bauteil nimmt keinen Schaden, wenn doch mal jemand mit dem Verdichtungsgerät dagegen kommt. Der Schacht verfügt ab der nennweite DN 1000 über eine Wandstärke von über 100 mm, das ist sehr vertrauenswürdig. Auch die glatte, vollwandige Schachtwandung ist sehr vorteilhaft. Sie gibt dem Schacht die nötige Stabilität für alle Belastungen aus dem umgebenden Boden und den senkrechten Lasten aus Verkehr. Es kann zu keinerlei Verformungen kommen und der Bauunternehmer kann mit seinem Verdichtungsgerät exakt bis an die Schachtwand heran arbeiten. Der Steinzeugschacht vereint somit alle Vorteile biegesteifer und korrosionssicherer Systeme.

tHIS: Und wie steht es um den Preis?

Ulf Biemann: Uns ist bewusst, dass der Markt, in dem wir uns bewegen sehr hart umkämpft ist und mit anderen Herstellern und anderen Werkstoffen schon dicht besetzt ist. Von daher möchten wir auch mit einem attraktiven Preis in den Markt gehen.

Dr.-Ing. Ulrich Bohle: Wir haben an dem Produktionsstandort in Hasselt gezielt in eine industrialisierte Schachtproduktion investiert, z.B. in hoch technisierte Roboter-Systeme. In dem Markt der korrosionsbeständigen Schachtsysteme bieten wir so ein qualitativ sehr hochwertiges Produkt an, das sich durch eine optimierte Produktion und ein hohes Maß an Vorfertigung auszeichnet. Auf diese Weise können wir – wie bei unseren Rohrsystemen - die positiven Eigenschaften über eine sehr lange Nutzungsdauer gewährleisten. Zudem wirken sich die Robustheit und die glatte Wandung im Betrieb durch einen geringen Wartungs- und Reinigungsaufwand aus. Die Wirtschaftlichkeit ist also nicht nur durch einen attraktiven Preis gegeben, sie steigt darüber hinaus im Vergleich mit anderen Systemen bei einer Betrachtung über die lange Nutzungsdauer.

tHIS: Wie viele Schächte werden Sie fertigen?

Ulf Biemann: Wir verfügen über eine Kapazität von rund 3000 Schächten. Diese Kapazität möchten wir zukünftig noch weiter ausbauen. Derzeit sind mit unserem Schachtsystem in Frankreich und Belgien bereits sehr erfolgreich und diesen Erfolg möchten wir auch in den deutschen Abwassermarkt tragen.

Dr.-Ing. Ulrich Bohle: Das heißt, die erforderliche Auslastung haben wir bereits weitgehend über die Verkäufe in Frankreich und Belgien, Benelux ganz generell, wo die Schächte bereits äußerst erfolgreich laufen. Diesen Erfolg möchten wir auch in Deutschland etablieren, wo wir aber mit 1000er oder 1200er Schächten eher größere Nennweiten im Blick haben.

tHIS: Der Schacht wird häufig für Sanierungsaufgaben verwendet. Wie sieht es mit dem Anschluss von Leitungen anderer Werkstoffe aus?

Ulf Biemann: Die Schachtanschlüsse werden nach DIN EN 295 gefertigt, damit wird der Systemgedanke vollständig umgesetzt. Dadurch dass wir konsequent innerhalb der DIN fertigen, stellt die Adapter-Frage auf andere Werkstoffe überhaupt kein Problem dar. Angeschlossen wird das, was der Auftraggeber verlangt, da sind wir völlig frei, aber am liebsten natürlich Steinzeug.

tHIS: Werden Einstieghilfen werkseitig montiert?

Dr.-Ing. Ulrich Bohle: Wir produzieren die Schächte ganz gezielt nach Kundenwünschen mit einer CNC-Anlage. Dabei wird unter anderem die Installation von Leitern oder Steigeisen aus Edelstahl vorbereitet und diese werden direkt werkseitig mit eingebracht. Wir richten uns hier zu 100% nach den Wünschen unserer Kunden.

tHIS: Mit dem neuen Schachtprogramm KeraPort haben

Sie zugleich auch einen Online-Schachtrechner präsentiert.

Ulf Biemann: Mit unserem Online-Schachtrechner beschreiten wir ganz neue Wege. Der Kunde kann sich unkompliziert über den Steinzeug-Infopool anmelden. Dort kann er dann seine Schächte berechnen und er erhält neben einer konkreten Preisaussage auch direkt Informationen über die technische Machbarkeit der von ihm gewählten Lösung. Darüber hinaus kann er zusätzlich einen LV-Text aus dem System heraus generieren.

tHIS: Ganz praktisch gefragt, wie funktioniert

der Schacht-Rechner genau?

Dr.-Ing. Ulrich Bohle: Der Steinzeug-Karamo Infopool ist eine Zusammenstellung von Dokumenten, Arbeitshilfen und Zertifikaten. Bestandteile des Infopools sind unter anderem der Hydraulikrechner, der Manschettenrechner, der Auftriebsrechner und nun auch der Schachtrechner. Um diese Tools gezielt nutzen zu können, muss man sich nur einmal anmelden und erhält dann Zugang zu all diesen Infopool-Leistungen. Ganz praktisch müssen Sie sich das so vorstellen. Der Kunde legt ein konkretes Projekt an, und kann den Schacht dazu über eine Schachtuhr eingeben, d.h. die Nennweiten, die Ausrichtung der seitlichen Zuläufe und Abläufe und die individuellen Höhen und alle anderen relevanten Projektdetails. Das Projekt kann dann in verschiedenen Varianten abgespeichert werden, so z.B. als PDF-Dokument.

Ulf Biemann: Ein an dieser Stelle ganz entscheidender Punkt ist die Tatsache, dass unsere Kunden direkt über den Schachtrechner – ich erwähnte es bereits – eine valide Aussage über die technische Machbarkeit ihres geplanten Schachtes erhalten. Der Kunde kann direkt während der ersten Planungsphase ersehen, ob die geplante Anschlusssituation mit den vorhandenen Platzverhältnissen zusammen passt. Für die Überprüfung vieler technischer Aspekte musste in der Vergangenheit schon zu einem sehr frühen Zeitpunkt der Außendienst kontaktiert werden. Die Überprüfung solcher Detailinformationen kann nun bereits frühzeitig über den Schachtrechner erfolgen. Dies spart planenden Ingenieuren sehr viel Zeit und ist eine große Arbeitserleichterung.

Dr.-Ing. Ulrich Bohle: Der Schachtrechner ist auch eine ganz entscheidende Unterstützung für unseren Vertrieb. Unsere Außendienstmitarbeiter können am Schachtrechner gemeinsam mit dem Kunden sehr plastisch das gesamte Projekt rund um den Schacht zusammen durchgehen. Jeder Kunde kann im Gespräch das Objekt wieder aufrufen, kann es weiter bearbeiten, etwas verändern, neue Varianten anlegen. Der Außendienst kann sehen, was der Kunde gerade bearbeitet. Somit kann dann gemeinsam im Dialog das Projekt entwickelt werden. Das intensive Gespräch wird besonders zu dem Zeitpunkt wichtig, wenn der Kunde eine Sonderlösung plant, einen nachträglichen Zulauf installieren möchte oder einen Zulauf außerhalb des Gerinnes, und er wissen möchte, ob die geplanten Details mit den Konstruktionsprinzipien und mit den deutschen Regelwerken übereinstimmen. Der Schachtrechner ist dazu in der Lage vielleicht 95 – 97 % aller Schächte abzudecken. Und wir unterstützen selbstverständlich auch Sonderlösungen in der persönlichen Beratung, wo der Schacht vielleicht nur ein Bestandteil der gesamten Sonderlösung ist.

Ulf Biemann: Jeder Schacht ist ein Unikat und jeder Schacht wird individuell bei uns gebaut nach den Vorgaben des Auftraggebers. Im Schachtrechner sind alle Informationen hinterlegt, die für das Projekt und eine spätere Produktion des Schachtes von Bedeutung sind. Die Beauftragung erfolgt dann nicht einfach durch einen Klick, sondern wird noch einmal ganz seriös schriftlich abgewickelt. Aber letztendlich haben wir zu diesem Zeitpunkt auf Grundlage des Schachtrechners alle relevanten Informationen, um nach Auftragserteilung direkt mit der Produktion starten zu können.

tHIS: Wie sind bislang Ihre konkreten Erfahrungen am Markt mit KeraPort?

Ulf Biemann: Wenn man in einem bestehenden Markt Fuß fassen möchte, dann wird man immer zuerst an den Projekten gemessen, bei denen Standard-Lösungen nicht mehr funktionieren. Das haben wir schon vielfach festgestellt. Mit unserem neuen Schachtprogramm konnten wir sowohl in Süddeutschland als auch in Norddeutschland einige Probleme lösen, wo andere aufgeben mussten. Somit haben wir bereits hervorragende Referenzen für uns verbucht. Und, was sehr erfreulich ist, wir befinden uns schon mit einigen großen Kommunen in einer sehr intensiven Interaktion über unser Schachtprogramm KeraPort.

Dr.-Ing. Ulrich Bohle: Ja, die großen Kommunen sind sehr interessiert an unserem Schacht. Dort denkt man intensiv über langlebige und nachhaltige Werkstoffe nach. Und hier können wir mit dem Werkstoff Steinzeug besondere Vorteile ausspielen. Vielleicht sind wir nicht immer der billigste Anbieter am Markt, aber wir haben den Anspruch, unter den qualitativ hochwertigen Lösungen der beste Anbieter zu sein. Der Mehrwert, den wir unseren Kunden bieten, diesen Mehrwert bieten wir nicht nur über unsere hervorragenden Produkte, im Rohr- wie im Schachtbereich, sondern auch über den außergewöhnlichen Service, den wir dem Markt zur Verfügung stellen. Als Marktführer verfolgen wir gerade auch diesen Service-Gedanken sehr konsequent.

Steinzeug-Keramo bietet als Unternehmen nicht nur technisch hochkarätige Lösungen, sondern übernimmt auch in ökologischer Sicht eine Vorreiterrolle.

Ulf Biemann: Wir beschreiten konsequent einen Weg der Nachhaltigkeit. Wir haben klimaneutrale Rohre und unsere Rohre sind Cradle to Cradle® zertifiziert. Diesen Weg wollen wir auch auf unseren Schacht übertragen. Wir als Steinzeug-Keramo wollen ganz gezielt unseren Beitrag dazu leisten, dass Deutschland seine Klimaziele erreicht. Dazu gehören eine gezielte Energieeinsparung in unseren Werken genauso wie eine enorme Einsparung des CO2 Ausstoßes.

Dr.-Ing. Ulrich Bohle: Ein klares Bekenntnis zur Nachhaltigkeit ist fest in all unseren innerbetrieblichen Prozessen verankert. In der Geschäftsführung und in der gesamten Wienerberger Gruppe ist dieser Nachhaltigkeitsgedanke vollständig integriert und wird konsequent gelebt. Denn nur so kann ein Unternehmen dauerhaft zukunftsfähig und erfolgreich sein. Natürlich liegt das bei Steinzeug-Keramo ein Stück weit nahe, denn der Werkstoff unserer Rohre und Schächte ist besonders umweltfreundlich, nicht nur in Bezug auf die Rohstoffsituation. Wir brauchen nur auf Ton zurückzugreifen, der in Deutschland umfänglich verfügbar ist. Was wir durch die Cradle to Cradle® Zertifizierung erreichen, die wir schon seit Jahren konsequent vorangetrieben haben, ist, dass wir alle Prozesse rund um den Themenkomplex der Nachhaltigkeit konsequent und kontinuierlich optimieren. Ein Aspekt hieraus ist zum Beispiel das klimaneutrale Rohr, das wir in einer Produktionslinie in Bad Schmiedeberg fahren. Und dann sind wir noch einen Schritt weiter gegangen, indem wir beschlossen haben, wir beziehen den Transport der Rohstoffe bis zum Werk und den Transport der Rohre bis zur Baustelle noch mit in diese Betrachtung ein, die der TÜV für uns vorgenommen hat. Wir ersetzen die CO2-Emmissionen, die man nicht verhindern kann, denn natürlich wird nach wie vor Diesel verbrannt beim LKW-Transport und unsere Öfen laufen nach wie vor mit Gas. Aber dieses CO2 wird durch UN-Zertifikate an anderer Stelle tatsächlich eingespart. Global betrachtet sind diese Rohre also klimaneutral. ⇥■

Herr Dr. Bohle, Herr Biemann, herzlichen Dank für dieses

offene Gespräch!