Überzeugendes Nebenangebot

Ein technisch und wirtschaftlich überzeugendes Nebenangebot gab den

Ausschlag für den Auftrag der Erstellung einer Zubringerleitung (Feederleitung)

auf dem Flughafen Frankfurt am Main.

Die Tiefbaumaßnahme ist Bestandteil des umfangreichen Flughafenausbaus, in dessen Rahmen auch das bestehende Hydranten-Betankungssystem erweitert wird, über das die erforderlichen Kerosinmengen vom Tanklager zu den Betankungspositionen für die Flugzeuge transportiert werden. Für den Einbau der hierfür vorgesehenen Stahlrohre DN 500 mit PE- und Betonumhüllung sowie die Verlegung von weiteren Kabelschutzrohren DN 100 nutzte das Mitgliedsunternehmen des Rohrleitungsbauverbandes e.V. (rbv), die Reinhard Rohrbau GmbH (vormals Nacap GmbH, Niederlassung Meppen), einen vorhandenen Tunnel, der das gesamte Start- und Landebahnsystem unterquert.

Der Frankfurter Flughafen verfügt über eines der weltweit größten Kerosin-Tanklager mit einer Kapazität von 186.000 m³. Über ein rund 58 km langes unterirdisches Pipeline-Netz gelangt der Treibstoff zu den Flugzeug-Positionen, wo er über Hydranten (Pits) und spezielle Tankfahrzeuge (Dispenser) in die Maschinen gepumpt wird. Die Erweiterung von Deutschlands größtem Verkehrsflughafen und die damit verbundene Zunahme des Flugverkehrs erfordern den sukzessiven Ausbau der unterirdischen Leitungsinfrastruktur, unter anderem eine zusätzliche Versorgung des Hydrantensystems im Bereich Vorfeld Süd. „Dabei sollte für den Einbau einer zusätzlichen Feederleitung nach Vorgaben des verantwortlichen Ingenieurbüros PMV Consult GmbH ein vorhandener Versorgungstunnel genutzt werden, um die erforderlichen Kerosinmengen vom Tanklager bis zu den Betankungspositionen für die Flugzeuge zu transportieren“, erklärt der Geschäftsführer der Reinhard Rohrbau, Dipl.-Ing. Gerhard Schöttmer. Der vorhandene Tunnel mit einem lichten Durchmesser von 1.600 mm und einer Gesamtlänge von ca. 1.250 m unterquert das gesamte Start- und Landebahnsystem und ist mit einer Treibstoffleitung Stahlrohr DN 500 mit PE-Umhüllung, einer Treibstoffleitung Stahlrohr DN 300 mit PE-Umhüllung sowie 3 Kabelschutzrohren DN 100 bestückt. „Die vorhandenen Treibstoffleitungen liegen auf einer horizontalen Traverse in der oberen Hälfte des Rohrquerschnitts DN 1600“, so Schöttmer weiter. „Der verbleibende Platz war ausreichend, um ein weiteres Stahlrohr DN 500 mit PE- und Betonumhüllung als Treibstoffleitung sowie 9 Kabelschutzrohre DN 100 zu verlegen.“

Zu einem Strang zusammengeschweißt

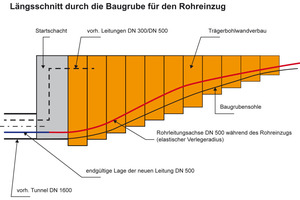

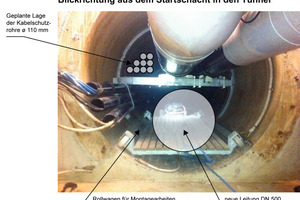

Der vorhandene Tunnel ist in 4 Teilbereiche gegliedert, woraus sich Abschnittslängen von jeweils rund 300 m Länge ergaben. Nach der erforderlichen Untersuchung des Baufeldes auf Kampfmittelfreiheit konnte der Einzug der neuen Feederleitung in Angriff genommen werden. Als Startpunkt für die Verrohrung diente ein vorhandener Schacht, in dessen Verlängerung eine 9 m tiefe Einziehgrube errichtet wurde, die in einem elastischen Verlegeradius des Stahlrohres nach ca. 45 m Länge an der Oberfläche auslief. Die Einziehgrube wurde auf Grund der vielen kreuzenden Leitungen als Trägerbohlwandverbau, dem sogenannten Berliner Verbau, hergestellt. „Dieses Verbausystem hat gegenüber einem gespundeten System den Vorteil, dass zwischen den gerammten Trägern innerhalb der Holzausfachung vorhandene Leitungen mit etwas geringerem Aufwand durch die Verbauwände geführt und gegebenenfalls gesichert werden können“, “, erläutert Projektleiter Dipl.-Ing. (FH) Uwe Burrichter. Nach der Erstellung der Baugrube wurde zur Vorbereitung des Rohreinzuges im unteren Teil der Schachtwand ein Fenster von ca. 1,50 m x 2,00 m geschnitten. Nach Abschluss dieser Arbeiten wurden zunächst 9 Kabelschutzrohre DN/OD 110 mm nacheinander vor der Einbaustelle zu einem Strang zusammengeschweißt und dann mit einer Winde über die Baugrube auf die vorhandene Traverse innerhalb des Tunnels gezogen.

Sonderkonstruktion mit vielfältigen Vorteilen

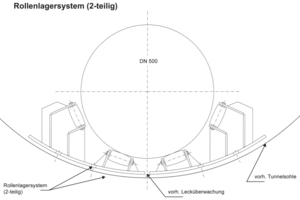

Nach dem Einbringen der Kabelschutzrohre begann die Vorbereitung für den Rohreinzug der Feederleitung. Dabei kam ein zweigeteiltes Rollenlagersystem zum Einsatz, welches speziell für dieses Bauvorhaben entwickelt wurde. „Konstruktionsbedingt ist während des kompletten Einzugs ein Drehen des Rohres um die eigene Achse möglich; zudem treten keine Spannungen durch Halterungen oder andere Führungsbauteile auf“, beschreibt Burrichter einige Vorteile des Systems, dessen Montage witterungsunabhängig möglich ist. Mit seinem Einsatz wird eine maximale lichte Höhe zwischen dem einzuziehenden Rohr und der bestehenden Quertraverse erzielt. Aus sicherheits- und überwachungstechnischer Sicht erwähnenswert ist für Burrichter der Umstand, dass das zweigeteilte Rollenlagersystem es möglich macht, das vorhandene Leckwarnsystem im Bereich der Rohrsohle des Tunnels weiter betreiben zu können. Zeitgleich wurden von einem Rohrlagerplatz im Süden des Flughafens die im Mittel 14 m langen Pipelinerohre durch Spezialtransporter auf das Gelände des Tanklagers gefahren und dort zu Strängen von rund 90 m Länge zusammengeschweißt. Als letzter Arbeitsgang vor dem Rohreinzug folgte dann das Isolieren der Schweißnahtbereiche, während parallel dazu in einem zweiten Schacht eine Winde mit Umlenkrollen für den Rohreinzug installiert wurde. Danach wurden die Rohrstränge auf Rollenböcke gelegt und nacheinander in den 1.250 m langen Tunnel eingezogen. „Bisher verliefen die Arbeiten zügig und reibungslos und zur vollsten Zufriedenheit des Auftraggebers“, zieht Gerhard Schöttmer ein vorläufiges positives Fazit. Zum Abschluss der Maßnahme wird der gesamte Leitungsabschnitt mit einem fließfähigen Beton verdämmt und der sogenannte kathodische Korrosionsschutz aktiviert.

Reinhard Rohrbau GmbH

Dass das Unternehmen bei der Auftragsvergabe die Nase vorn hatte, liegt nach Aussage Schöttmers in erster Linie an dem technisch und wirtschaftlich überzeugenden Nebenangebot. Allerdings habe man auch mit der sicheren Durchführung von anspruchsvollen Arbeiten im Rahmen vorangegangener Projekte punkten können. Grundlage hierfür sei unter anderem der hohe Ausbildungsstand der Mitarbeiter; hinzukäme, dass das Unternehmen im Besitz aller relevanten Zulassungen und Qualifikationen für die Ausführung von Leitungsbauprojekten im Bereich der Öl-, Gas-, Chemie-, Petrochemie- und Wasserindustrie sei. So verfügt die Reinhard Rohrbau GmbH, die seit 1962 beständiges Mitglied im Rohrleitungsbauverband ist, neben vielfältigen Zertifikaten – zum Beispiel im Qualitäts- und Umweltmanagementsystem oder im Sicherheits-, Gesundheits- und Umweltschutzmanagement gemäß Sicherheits Certifikat Contraktoren (SCC) – unter anderem über das DVGW-Zertifikat für Rohrleitungsbauunternehmen nach DVGW-Arbeitsblatt GW 301: G 1 + PE und W 1 + PE, ein DVGW-Zertifikat über die Qualifikation zum DVGW-Fachunternehmen DVGW-Arbeitsblatt G 493-1 Gruppe 2: Fertigung und betriebsbereite Errichtung von Gasdruckregel- und Messanlagen, ist ein eingetragenes Vertragsinstallationsunternehmen nach DVGW-TRGI 600 und besitzt die Herstellerqualifikation zum Schweißen von Stahlbauten nach DIN 18800-7:2008-11 Klasse E.