Außergewöhnliche

Technologien

Ob ein vollständig überarbeiteter Mini Radfertiger oder die neue mobile Applikation BatSerMan. Ob eine hoch vibrationsarme Deichsel für Rüttelplatten oder eine optimierte Maschinenfunktionsprüfung am Standort Hennef. Gutes wird bei Ammann kontinuierlich verbessert und viel Neues für einen noch höheren Kundennutzen auf den Weg gebracht.

Prüfprozesse optimiert für mehr Qualität

Im Frühjahr 2016 hat Ammann am Standort Hennef in eine komplett automatisierte und digitalisierte Maschinenfunktionsprüfung für Stampfer und Rüttelplatten investiert. Infolge dieser Modernisierung wurde der Prüfprozess mit einer zusätzlichen Hard- und Software verstärkt, so dass alle Messprozesse nun elektronisch vorgegeben sind. Wurde in der Vergangenheit noch die Maschinenprüfung personalintensiv mit mechanischen Messmitteln durchgeführt, werden bei der neuen Maschinenfunktionsprüfung die Drehzahlen elektronisch über Schwingungsaufnehmer erfasst. Hardwareunterstützt werden verschiedene Analysen durchgeführt, so dass am Ende des Prüfprozesses für jede Maschine ein detailliertes Protokoll ausgegeben wird, in dem alle relevanten Prüfdaten – Zahlen, Drücke, Temperaturen – erfasst sind. „Wir erwarten von dieser Modernisierung eine weitere nachhaltige Qualitätssteigerung für unsere Produkte, da wir potentielle Schwankungen und Störungen direkt erkennen und hier gezielt gegensteuern können.“ so Reiner Schulz, Technischer Leiter der Ammann Verdichtung GmbH, Hennef, und federführend verantwortlich für die Produktion am Standort Hennef.

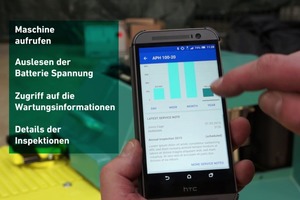

BatSerMan – Der Mobile Battery Service Manager

Für kompaktes Light Equipment bietet Ammann als einziger Hersteller mit dem BatSerMan eine mobile Applikation an, mit der über ein an der Maschine montiertes System Batteriestände und Maschinendaten ausgelesen und abgespeichert werden können. Gerade für große Vermieter und Bauunternehmen mit großen Fuhrparks bietet der Verdichtungsspezialist an dieser Stelle eine interessante technische Option an, die effektiv dazu beiträgt, die Laufzeiten von Maschinen messbar zu verlängern.

Wie funktioniert dieses auch nachrüstbare System? Eine Rüttelplatte ist eine der kleinsten Verdichtungsmaschinen auf der Baustelle. Reversierbare Platten sind heute häufig mit einem Elektrostart ausgestattet, so dass der Handstart immer mehr in den Hintergrund rückt. Grundvoraussetzung für einen erfolgreichen E-Start ist hierbei eine funktionierende hochwertige rüttelfeste Batterie. Wenn eine solche Batterie nur noch eine geringe Spannung aufweist und schon tiefenentladen ist, ist ihr Lebenszyklus in der Regel beendet. Wenn man den Ladezustand der Batterie aber kontinuierlich erfasst und diese regelmäßig lädt, erhöht sich die Lebensdauer der Batterie deutlich. Hierfür hat Ammann ein System entwickelt, das die Batteriespannung bei einer Rüttelplatte misst und protokolliert. Während des Maschinenbetriebs, wenn die Batterie geladen wird und die Spannung naturgemäß höher ist, misst das System im Hintergrund die Betriebsstunden und speichert diese Daten. Auf diesem Wege wird es möglich, die Auslastung eines Gerätes exakt zu dokumentieren. Weitere relevante Service-Informationen können zusätzlich in einem Speicher abgelegt werden: „Wann war der letze Service?“ „Wann wurde der Ölfilter gewechselt?“ Der Datentransfer erfolgt über W-LAN. Über eine demnächst kostenlos per Downlaod verfügbare App kann sich der Maschinennutzer mit der Maschine verbinden und die Daten auslesen. Oder die Maschinendaten werden z.B. zentral auf dem ERP-System eines großen Vermieters dargestellt. Auf Grundlage dieser Daten kann direkt entschieden werden, ob eine Platte Service benötigt oder ob sie lediglich gereinigt werden muss und wieder in die Vermietung gehen kann. Diese Applikation wurde von Ammann zur Serienreife entwickelt und auf der Bauma 2016 in München präsentiert, wo der BatSerMan auf sehr viel positive Resonanz gestoßen ist.

Neuer Mini Radfertiger AFW 150-2

Ammann hat den Mini Radfertiger AFW 150-2 an entscheidenden Stellen modifiziert, die das Handling der Maschine auf der Baustelle vereinfachen und die Arbeitsprozesse effizienter gestalten. Der neue Mini Radfertiger wurde mit einer hydraulisch ausfahrbaren Bohle ausgestattet und in puncto Materialfluss deutlich verbessert. Der Mini Radfertiger mit einem Gewicht von 1150 kg und einer Arbeitsbreite zwischen 250 mm und 1650 mm verwendet eine reine Vibrations-Bohle, die denen großer Straßenfertiger gleichkommt. Das neue System ermöglicht das schnelle und problemlose Ausfahren der Bohle während des Einbaus.

Der Durchmesser der Materialförderschnecke wurde von 100 mm auf 120 mm erhöht, um eine gleichmässige Materialverteilung über die gesamte Bohlenlänge zu gewährleisten. Ein neu konzipierter mechanischer Sensor misst zudem den Materialfluss um diesen weiter zu optimieren. Auch das neue Konzept mit dem Kratzkettenförderer und einem komplett überarbeiteten Mengenteiler trägt erheblich zur Verbesserung des Materialflusses bei. Der Mengenteiler, welcher über zwei mechanische Hebel gesteuert wird, kann von der Bedienplattform leicht erreicht werden. Somit hat der Bediener jederzeit die Möglichkeit Material nur auf einer Seite der Bohle zu verteilen, oder die Materialzufuhr komplett zu stoppen.

Die einfache Befüllung der Maschine, zum Beispiel mit einem Kompaktlader von der Seite, bleibt weiterhin einer der großen Vorteile des Ammann Mini Radfertigers. Mit einer optional erhältlichen Einfüllhilfe, welche den Materialbunker zusätzlich vergrößert, lässt sich die Maschine noch einfacher beladen. Der Fahrerstand, neu mit einem nutzerfreundlichen Lenkrad für ein präzises Steuern, ermöglicht dem Bediener eine optimale Kontrolle der Maschine.

Premium Stampfer – Ergonomisch ganz vorne

Die Stampfer von Ammann haben branchenweit den besten Vortrieb und unterstützen Bauunternehmer in allen Einsatzbereichen bei der produktiven Arbeit und dem Erreichen ihrer Verdichtungsvorgaben. Der vibrationsreduzierte Führungsbügel erhöht dabei den Arbeitskomfort. Ermüdungserscheinungen treten seltener auf, was wiederum die Produktivität enorm steigert. Zukünftig wird Ammann Stampfer in einer Standard- und in einer Premium-Variante anbieten. Die teurere Premium-Variante zeichnet sich durch deutlich reduzierte Hand-Arm-Vibrationen aus. Der Premium Stampfer ist damit die Maschine mit den niedrigsten Hand-Arm-Vibrationen im Markt. Darüber hinaus verfügt die Premium-Variante über einen Doppel-Luftfilter. Dem bisherigen Luftfilter ist der Honda-Luftfilter nachgeschaltet. Weitere Premium-Features: Der Gaszug schaltet die Zündung und auch die Kraftstoffzufuhr mit ab.

Neue zum Patent angemeldete Führungsdeichsel

Ammann hat alle Rüttelplatten – Vorwärtsläufer, reversierbare und vollhydraulische Platten – mit neuen, zum Patent angemeldeten, Deichseln und Puffern ausgestattet, die den Bediener vor Vibrationen schützt und so ein ermüdungsfreies Arbeiten ermöglicht. Der Gummi-Puffer der Deichsel, der sogenannte Z-Puffer wurde modifiziert. Diese Z-Aufhängung ist einer der Gründe dafür, dass die Vibrationswerte für die Bediener von Ammann Verdichtern mit 2,5 m/s2 deutlich unter den gesetzlich vorgeschriebenen Maximalwerten der Länder mit den strengsten Auflagen liegen. In Summe sind die Geräte damit komplett ungefährlich für den Menschen. Der Bauunternehmer ist gegenüber der BG Bau nicht beweis- und dokumentationspflichtig, wenn ein Mitarbeiter ausschließlich mit diesem Gerät arbeitet.

SmartSite – Straßenbau 4.0

Der Asphaltbau stellt sehr hohe Ansprüche an die Logistik einer Baustelle. So darf der Asphalt auf der Strecke vom meist entfernt gelegenen Mischwerk bis zur Baustelle nicht abkühlen. Gleichzeitig muss der Asphaltfertiger kontinuierlich mit Material versorgt werden und die anschließenden Walzübergänge müssen taktgenau und termingerecht durchgeführt werden. Werden diese Faktoren nicht berücksichtigt, entstehen zusätzliche Kosten für die Instandsetzung mangelhafter Straßen. Somit ist „Prozessoptimierung im Straßenbau“, die intelligente Baustelle oder kurz „SmartSite“ ein absolutes Zukunftsthema, mit dem sich viele Vertreter aus Industrie und Wissenschaft sehr intensiv beschäftigen. Zur Bauma in München hat Ammann über das Thema SmartSite in einem eigenen Pavillon informiert.

Optimierung der Prozesse

Im Rahmen des vom Bundesministerium für Wirtschaft und Energie (BMWi) mit 3 Mio. Euro geförderten Projekts „SmartSite – Smarte, autonome Baumaschinen, Baustellenumgebungen und Bauprozesssteuerung für den intelligenten Straßenbau“ (www.smartsite-project.de). geht es um eine nachhaltige Optimierung der Bauprozesse im Straßenbau. Neben der Ammann Gruppe sind folgende Unternehmen an SmartSite beteiligt: ceapoint aec technologies GmbH, Drees & Sommer Infra Consult und Entwicklungsmanagement GmbH, Züblin AG, Topcon Deutschland Positioning GmbH sowie die Universität Hohenheim. Ammann beteiligt sich im Rahmen dieses Projektes mit der Asphaltproduktion und der Verdichtungstechnologie.

Die mangelnde Vernetzung von Baumaschinen, Baustellenumgebung und Baustellenleitsystemen ist häufig eine wesentliche Ursache für Verzögerungen auf Baustellen. Bei SmartSite geht es um die Vernetzung der gesamten Prozesskette. Alle für den Asphalteinbau relevanten Parameter (Asphaltmix, Verladung, Asphalttemperatur, Transportkette mit LKWs, verschiedene Fertigerdaten, Wetter, Anzahl der Walzübergänge usw.) werden automatisch in einer Cloud abgelegt. Ziel ist es, die Daten in dem so entstehenden cyber-physikalischen System zeitnah an alle Beteiligten wie Einbaumeister, Mischmeister oder Lastwagenfahrer weiterzugeben, so dass jeder am Projekt Beteiligter permanent Zugriff auf die Daten hat. All diese Informationen sind über ein mobiles Display abrufbar. Ammann ist seit 2,5 Jahren an dem Projekt SmartSite beteiligt. Im September wird im Raum Stuttgart eine knapp 4 km lange Teststrecke eingebaut. Hier werden die vorläufigen Ergebnisse des Projektes SmartSite und aller an dem Projekt involvierten Teilnehmer präsentiert.