Wo ist das Werkzeug? Teil 2

5S-Methode im BaubetriebEine wesentliche Aufgabe des Bauleiters besteht darin, in, um und um Bauprozesse herum Wertschöpfung zu generieren und Verschwendung zu vermeiden (vgl. auch baumarkt+bauwirtschaft 9/2011). Im ersten Teil des vorliegenden Beitrags wurde hierzu auf die so genannte 5S-Methode eingegangen, die nach einer einheitlichen Vorgehensweise zur Verbesserung von Arbeitsplätzen und –bereichen mit dem Fokus auf Ordnung, Sauberkeit und Standardisierung abläuft.

In Teil 2 wird nun kurz auf eine mögliche Umsetzung der 5S-Methode auf der Baustelle eingegangen. Zwei beispielhafte Checklisten für 5S-Audits sowie eine für Arbeitssicherheit bieten dem Anwender einen Einstieg in diese Methode und den typischen Fragestellungen, die bei der Beurteilung von Arbeitsplätzen gestellt werden. Die Einsatzmöglichkeiten von 5S im administrativen Bereich eines Bauunternehmens, die generellen Vorteile bei der Anwendung von 5S sowie eine Übersicht der verwendeten Literatur runden den Beitrag ab.

5. Konkrete Umsetzung der 5S-Methode auf der Baustelle

Ein typischer Arbeitsplatz, der nach der 5S-Methode gestaltet wird, sieht wie folgt aus: Alles bekommt einen Platz, alles ist an seinem Platz. Wenn alles an seinem Platz ist, muss man nicht lange suchen und es bleibt mehr Zeit für die eigentliche Arbeit. Mit anderen Worten: Die unproduktive Zeit wird reduziert, indem unnötige Suchzeiten als Verschwendung von Arbeitszeit durch Unordnung und Chaos vermieden werden. Weiterhin wird die Außendarstellung bzw. Wirkung auf andere (nachfolgende) Gewerke verbessert, sodass der von einem Gewerk vorgefundene Arbeitsplatz nicht erst gereinigt werden muss bevor die eigentliche Arbeit begonnen werden kann.

Die Vorgehensweise zur Umsetzung von 5S im Baubetrieb bzw. auf der Baustelle kann grob in zwei Schritte eingeteilt werden; dies soll jedoch nur als Anregung für Bauunternehmen dienen. In einem ersten, allgemeinen Schritt werden den jeweiligen Vorarbeitern der am Bau beteiligten Gewerke der theoretische Hintergrund sowie die mit der Aktion verfolgten Zielsetzung erläutert. Hieran schließt sich ein Rundgang durch die Baustelle an, bei dem die Ableitung von Verbesserungsmaßnahmen im Hinblick auf Sauberkeit, Ordnung, Sicherheit sowie Standardisierung im Mittelpunkt stehen. Insbesondere durch kurzfristige bzw. sofortige Umsetzung von Ansatzpunkten wird ein sich selbst verstärkender Verbesserungsprozess in Gang gesetzt, der durch ein regelmäßiges Maßnahmencontrolling begleitet wird.

In einem zweiten Schritt kann dann – unter Anleitung und Unterstützung des Bauleiters vor Ort – schrittweise 5S durch die einzelnen Gewerke professionell anhand der oben vorgestellten Vorgehensweise sowie der nachfolgend aufgelisteten Checkliste in das Tagesgeschäft eingeführt werden.

6. Beispielhafte Checkliste für 5S-Audits / Arbeitssicherheit

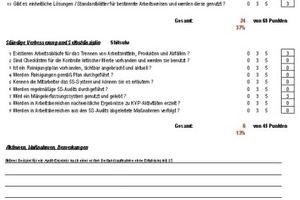

Im Folgenden wird eine beispielhafte Checkliste zur Protokollierung von baustelleninternen 5S-Audits zur Verfügung gestellt. Für jeden der oben genannten fünf Schritte stehen dem Bearbeiter (z.B. Bauleiter) Fragen zur Verfügung, die ihm zur erfolgreichen Umsetzung von 5S verhelfen sollen. Die Inhalte der Checkliste können jederzeit durch das jeweilige Bauunternehmen ergänzt und erweitert werden. Ähnliche Checklisten für 5S-Audits haben sich schon in anderen Branchen bewährt.

Neben der Checkliste für ein 5S-Audit (Bilder 5 und 6) wird auch eine Checkliste für die Überprüfung der Arbeitssicherheit (Bild 7) vorgestellt. Die in den Bildern 5 bis 7 eingetragenen Erfüllungsgrade dienen nur der Veranschaulichung.

7. Zusammenfassung und

Ausblick

Am Bau Beteiligte kämpfen tagtäglich mit belanglosen organisatorischen Problemen am Arbeitsplatz und nehmen diese einfach viel zu oft nach dem Motto: „Das haben wir schon immer so gemacht…“ resigniert hin. Gibt man ihnen jedoch die Gelegenheit, die Bedingungen an ihren Arbeitsplätzen zu verbessern, kann ein erhebliches Kreativitätspotenzial freigesetzt werden; und dies auch im Hinblick auf die Zusammenarbeit untereinander. Genau hier setzt die 5S-Methode an: Durch die Mitgestaltung kann die Identifikation mit dem Arbeitsplatz erheblich gesteigert und mehr Eigenverantwortung übernommen werden.

Wird 5S nachhaltig in der täglichen Arbeit auf der Baustelle umgesetzt, schafft es die Voraussetzung und Basis für:

- Qualität und Stabilität

(Schärfung eines Qualitätsbewusstseins, Übernahme von Verantwortung für den Arbeitsbereich bzw. den Arbeitsplatz, Erkennen von Abweichungen, Reduzierung von Abfall, Ausschuss, Nacharbeit usw.)

- Effiziente Abläufe und Ordnung

(Transparenz, Vermeidung von Such- und Wegezeiten, Bestandskontrolle, effiziente Nutzung der Standflächen und ausgewiesenen Lagerflächen, verbesserte Lagerung)

- Motivation, Sicherheit und Gesundheit

(Arbeitssicherheit, Ergonomie, angenehmes Arbeitsumfeld)

Oft wird 5S als „Aufräumen“ abgestempelt; hierzu ist aber zu bemerken, dass dies nur der „erste“ Schritt in der Methodik ist. Die wichtigsten Schritte, nämlich das Absichern und die kontinuierliche Weiterentwicklung, bei denen dem Management und den Führungskräften als Förderer und Forderer eine größere Rolle beigemessen wird, runden das Konzept erst richtig ab.

Abschließend soll bemerkt werden, dass aus dem Beitrag deutlich hervorging (siehe auch Formulierungen in den Checklisten), dass die 5S-Methode primär für den Fertigungs- und Werkstattbereich entwickelt wurde; jedoch lassen sich die Grundlagen von 5S ebenso auf den Baubetrieb übertragen. Mittlerweile wurde auch erkannt, dass sich in administrativen Bereichen und in reinen Dienstleistungsbranchen durch diese strukturierte Vorgehensweise große Potenziale erschließen lassen (vgl. auch Bild 8).

Mikko Börkircher,

Dipl.-Ing.Dipl.-Wirt.-Ing.,

Ötisheim-Schönenberg