Für mehr Möglichkeiten im Massivbau

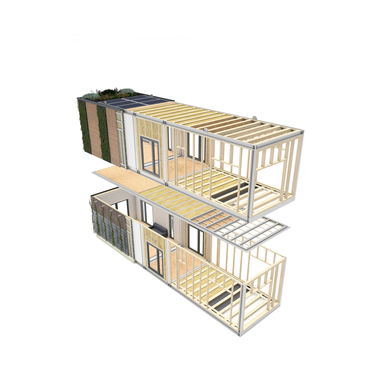

KS-Modulbau ist auf die Vorfertigung von Modulbauwänden spezialisiertSebastian Schumacher gibt einen Einblick in die Entwicklung, den Fertigungsprozess und die Verarbeitung von Modulbauwänden auf der Baustelle.

Herr Schumacher, welches Ziel verfolgen Sie mit Ihren Modulbauwänden?

Sebastian Schumacher ist Geschäftsführer der KS-Modulbau GmbH & Co. KG.

Sebastian Schumacher ist Geschäftsführer der KS-Modulbau GmbH & Co. KG.

© KS-Modulbau

Sebastian Schumacher: Ein wichtiger Bestandteil unserer neuen strategischen Ausrichtung ist, dass wir uns vom reinen Produktverkauf zum Lösungsanbieter entwickeln. Aus diesem Grund haben wir im Juni 2021 die KS-Modulbau gegründet. Unser Ziel ist es, den Bauprozess zu verschlanken und nicht nur den Fachkräftemangel zu kompensieren, sondern ein attraktiveres und ergonomischeres Arbeiten zu erreichen.

Wie erfolgt die Vorfertigung im Werk?

Sebastian Schumacher: Wir mauern die Wände mit Unterstützung unseres Halbautomaten HA4. Im Vergleich zum traditionellen Mauern auf der Baustelle erreichen wir dadurch eine enorme Zeitersparnis und sind witterungsunabhängig, und das bei einer konstanten industriellen Präzision.

Wie hoch ist denn die Zeitersparnis im Vergleich zum klassischen Vermauern per Hand auf der Baustelle?

Sebastian Schumacher: Im Vergleich zum Vermauern von Mittelformaten sind wir bis zu 15-mal schneller. Die Leistung mit drei Mitarbeitern liegt bei bis zu 800 m² Wandfläche pro Arbeitstag.

Wie hoch ist der Individualisierungsgrad der Wände?

Sebastian Schumacher: Wir können Wände bis zu 6 m Breite und 3,7 m Höhe in allen Wandstärken herstellen. In der Entwicklungsphase haben wir hierfür Mittelformate verwendet, die nun durch die XL-Formate dauerhaft abgelöst werden. Fenster- und Türöffnungen inklusive Einbau von Stürzen sowie Schräg- und Giebelschnitte sind ebenso möglich. Darüber hinaus können wir Maueranker und Durchführungen für TGA-Sonderteile wie Lüfter integrieren und auch Stoßfugenvermörtelungen lassen sich individuell realisieren.

Präzise gefertigte Modulbauwände aus massivem Kalksandstein sorgen nicht nur für einen schnelleren Baufortschritt, sondern wirken auch dem Fachkräftemangel entgegen.

Präzise gefertigte Modulbauwände aus massivem Kalksandstein sorgen nicht nur für einen schnelleren Baufortschritt, sondern wirken auch dem Fachkräftemangel entgegen.

© KS-Modulbau

Was ist an Vorarbeit auf der Baustelle zu leisten, um die Module zu setzen?

Sebastian Schumacher: Unsere Wände werden mittels Innenladern oder Tiefladern und offenen BDF-Containern angeliefert. Pro Innenlader können wir durchschnittlich vier Wandmodule liefern. Wir benötigen ausreichend Platz, um die Innenladerpaletten vor Ort abzustellen. Das ist natürlich von Objekt zu Objekt unterschiedlich und wird deshalb von uns im Voraus geprüft. Außerdem wird ein ausreichend großer Kran benötigt, der die Wände versetzen kann – wir sprechen hier von sechs bis acht Tonnen pro Wand. Eine Einweisung in das Aufstellen der Wandmodule auf der Baustelle erfolgt dann durch unsere technischen Berater. Es wird kein Spezialwerkzeug benötigt und Fachkräfte sind nicht zwingend erforderlich. Die Positionierung der Module wird im Vorfeld angelegt, im Anschluss werden die Elemente im Mörtelbett ausgerichtet und bis zur Aushärtung mit Schrägstützen gesichert. Zu berücksichtigen ist weiterhin, dass die Wände mit einer Fuge von 3 cm aneinandergestellt werden, die dann mit unserer Mörtelpumpe verfüllt wird. Mithilfe unseres optimierten Mörtels können wir übrigens bis 0° Celsius und auch bei Niederschlag montieren.

Um abschließend noch einen Blick in die Zukunft zu werfen: Ist eine Weiterentwicklung der Modulbauwände geplant?

Sebastian Schumacher: Ja. Vor kurzem haben wir ein erfolgreiches Pilotprojekt mit einer im Werk aufgebrachten Sockelabdichtung durchgeführt, die inzwischen marktfähig ist. Eines unserer kurzfristigen Ziele ist, Leitungen für TGA und Strom mit einzufräsen, da dies hinsichtlich Kraftaufwand und Staubentwicklung ein großes Problem auf den Baustellen darstellt.

Durch unsere industrielle Fertigung können wir die entsprechenden Schritte vor Ort minimieren oder sogar einstellen. Mittelfristig möchten wir auch Türen und Fenster mit einbauen. Gerade das ist aufgrund immer größer und schwerer werdender Fensterelemente sowie Türelemente eine logistische Herausforderung auf den Baustellen. Als Lösungsanbieter werden wir mittelfristig unsere Kunden in diese Richtung weiter unterstützen.