Raumfuge per Kopfstand

Schalungslösungen für StraßenbrückenanlageSüdöstlich von Bremen entsteht eine neue Straßenbrückenanlage. Sie stellte ihre Planer und das ausführende Unternehmen vor besondere Herausforderungen. Eine davon war die Frage: Wie können wir dieses oder jenes Element betonieren?

Die Straßenbrückenanlage besteht aus drei Bauwerken: einer Wehrbrücke, einer Kraftwerksbrücke und einer Flutbrücke.

Die Straßenbrückenanlage besteht aus drei Bauwerken: einer Wehrbrücke, einer Kraftwerksbrücke und einer Flutbrücke.

© NOE

Derzeit wird in Intschede (ungefähr 35 Kilometer südöstlich von Bremen) eine knapp 380 Meter lange Straßenbrückenanlage saniert. Das ursprünglich dort errichtete Bauwerk war im Laufe der Zeit baufällig geworden. Doch die örtlichen Voraussetzungen stellen alle Beteiligten vor große Herausforderungen. Dies zeigt sich schon allein an der Tatsache, dass es sich eigentlich um drei (!) Bauwerke handelt: eine Wehrbrücke, eine Kraftwerksbrücke und eine Flutbrücke. Die Wehrbrücke ist über 165 Meter lang und dient genau wie die Kraftwerksbrücke dazu, die Weser zu überqueren. Wobei die Kraftwerksbrücke eine Länge von über 35 Meter hat und parallel zu einem Turbinenhaus verläuft, das zur Herstellung von Strom genutzt wird. Mithilfe der über 179 Meter langen Flutbrücke soll die Fahrbahn auch bei Hochwasser genutzt werden können. Das gesamte Bauwerk ruht auf neun Pfeilern und zwei Widerlagern, die im folgenden Text ebenfalls als Pfeiler gezählt werden. Sämtliche anfallenden Arbeiten werden von dem Oldenburger Bauunternehmen Ludwig Freytag übernommen. Dies begann zunächst damit, den kompletten Bestand außer Pfeiler 2, 3 und 4 abzubrechen. Denn bei jenen wurden lediglich die Pfeilerköpfe abgetragen, um die Lagersockel für die neuen Brückenlager zu fertigen. Als es daranging, die tragenden Elemente neu zu errichten, stellten insbesondere Pfeiler 5 und 6 die Baubeteiligten vor sehr große Herausforderungen.

Fast alle Pfeiler – bis auf Nr. 2, 3 und 4 – mussten abgetragen werden.

Fast alle Pfeiler – bis auf Nr. 2, 3 und 4 – mussten abgetragen werden.

© NOE

Raumfuge durch Pfeiler

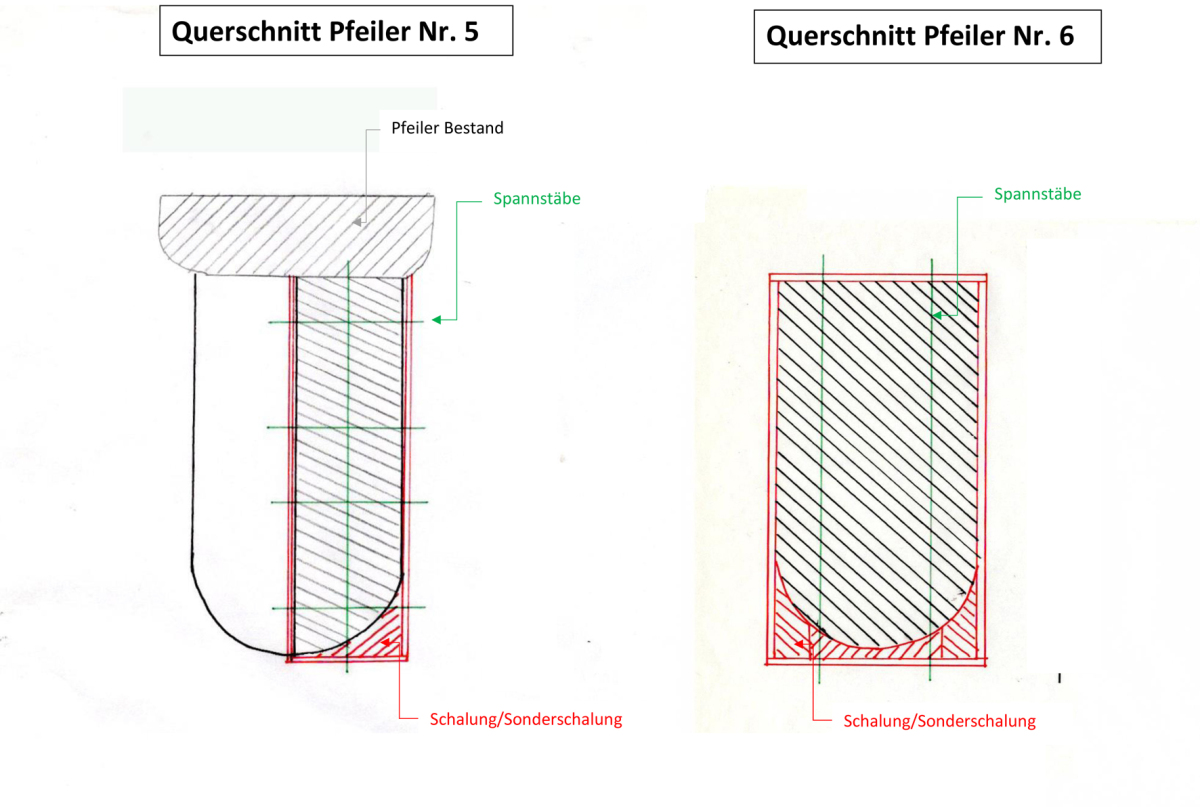

Da bereits im Bestandsgebäude nicht nur die Fahrbahn, sondern auch der tragende Pfeiler Nr. 5 mit einer Raumfuge versehen war, musste diese auch beim Neubau erstellt werden. Eine knifflige Aufgabe, wenn man bedenkt, dass der Baukörper eine Grundfläche von 3,20 x 5,50 Meter hat und als Strompfeiler mit 10,30 Meter eine beachtliche Höhe aufweist. Hinzu kam, dass der neue Pfeiler auf dem alten Fundament errichtet werden sollte, dessen Oberfläche eine Neigung von ungefähr 20 Grad hatte. Hier waren also gleich mehrere Lösungsansätze erforderlich: Zunächst einmal mussten die Verantwortlichen mithilfe von Spundwänden einen trockenen Arbeitsbereich schaffen, um dann das Fundament mit einer zusätzlichen Betonschicht zu egalisieren. Dabei blieb aber immer noch die Frage: Wie schafft man es, mitten in eine Stütze, die halbrund ausläuft, eine Raumfuge zu integrieren?

Für den Bau von Pfeiler Nr. 5 und Nr. 6 entwickelten die Verantwortlichen besondere Lösungen.

Für den Bau von Pfeiler Nr. 5 und Nr. 6 entwickelten die Verantwortlichen besondere Lösungen.

© Ahwany

Kopfüber

Die Lösung bestand in einer Kombination der NOEtop XXL mit einer Sonderschalung sowie einem besonderen Kniff. Die Wandschalung NOEtop gehört zu den am meisten genutzten Elementen der NOE-Schaltechnik. Sie überzeugt durch ihre Vielseitigkeit sowie einfaches und sicheres Handling. Der Hersteller bietet sie in unterschiedlichen Formaten an – unter anderem auch in dieser XXL-Version deren Abmessungen bei 5,30 x 2,65 Meter liegen, womit sie die größte verzinkte Schaltafel ist, die es aktuell auf dem Markt gibt. Dieses Großformat war unbedingt erforderlich, um die Schalung für Pfeiler Nr. 5 zu fertigen. Hierfür wurde die NOEtop XXL im Werk des Schalungslieferanten mit einem Sonderelement verbunden, das als formgebende Schalung des Strompfeilers diente. Jetzt kommt der eben beschriebene Kniff ins Spiel: Um die gewünschte Raumfuge herzustellen, wurde nur die Hälfte des Stützenquerschnitts gefertigt. Dazu stellten die Baustellenmitarbeiter die Schalung auf das egalisierte Fundament und verspannten sie sicher mit dem Bestand. Nun füllten sie den Beton in voller Höhe ein. Sobald dieser ausgehärtet war, entfernten sie die Schalungskonstruktion und drehten diese um 180 Grad in ihrer Horizontalachse. Dadurch stand sie jetzt kopfüber. Um die Fuge erstellen zu können, wurde nun die trennende Schalwand entfernt und durch eine drei Zentimeter dicke Styrodurplatte ersetzt. Fixiert wurde die Schalung unter anderem dadurch, dass die Verantwortlichen die Spannstäbe durch die Spannlöcher des zunächst erstellten Baukörpers steckten. Auf diese Art und Weise konnte mit ein und derselben Kombination aus NOEtop XXL und Sonderschalung die zweite Hälfte des Brückenpfeilers betoniert und dabei die geforderte Raumfuge erstellt werden.

Ein Teil der Schalung von Pfeiler Nr. 5 wurde im Werk vorgefertigt.

Ein Teil der Schalung von Pfeiler Nr. 5 wurde im Werk vorgefertigt.

© NOE

Der Brückenüberbau war bei der Schalungsplanung anspruchsvoll. Er wurde mithilfe von insgesamt 800 individuell angefertigten Formlehren und der NOE Alu L hergestellt.

Der Brückenüberbau war bei der Schalungsplanung anspruchsvoll. Er wurde mithilfe von insgesamt 800 individuell angefertigten Formlehren und der NOE Alu L hergestellt.

© NOE

Sonderschalung sparen

Ähnlich anspruchsvoll war der Bau von Strompfeiler Nr. 6, denn auch für ihn war eine Sonderschalung erforderlich. Da Spezialanfertigungen jedoch immer Zusatzkosten bedeuten, bemühen sich meist alle Baubeteiligten diese so gering wie möglich zu halten. Selbstverständlich war dies auch in Intschede der Fall. Konkret bedeutete dies, dass man anstrebte, die Sonderkonstruktion gleich mehrfach zu verwenden und dabei den Bauablauf nicht zu stören. Infolgedessen entschied sich das Bauunternehmen Ludwig Freytag auch hier für eine Kombination aus NOEtop XXL und Sonderanfertigung. Doch im Gegensatz zu Pfeiler Nr. 5 wurde dieses Mal der gesamte Pfeilerquerschnitt auf einmal geschalt und betoniert – aber nicht in voller Höhe! Zunächst errichteten die Baustellenmitarbeiter den unteren Teil des Pfeilers, warteten bis dieser ausgehärtet war, und hoben dann die Kombination aus Standard- und Spezialschalung an, um auch den oberen Teil zu betonieren. So war es auch hier möglich, mithilfe einer „halben Schalung“ den kompletten Baukörper zu errichten und dabei Geld zu sparen.

Der Überbau

Eine weitere Herausforderung hinsichtlich des Schalungsbaus war der Brückenüberbau mit seiner circa 5,0 Meter breiten Fahrbahnplatte. Entsprechend einer Studie nutzen täglich bis zu 3.000 Fahrzeuge das Bauwerk, um die Weser zu überqueren. Damit diese Lasten effizient aufgenommen werden können, hat man sich für eine vorgespannte Brücke mit einem π-förmigen Querschnitt entschieden. Dieser wurde mithilfe von insgesamt 800 individuell angefertigten Formlehren und der NOE Alu L hergestellt. Bei Letzterer handelt es sich um eine robuste Wandschalung, die dank ihrem Aluminium-Rahmen und den Aluminium-Gussecken eine lange Lebensdauer aufweist. Mit ihr lassen sich Schalflächen von bis zu 5,50 Quadratmeter in einem einzigen Arbeitsgang errichten. Doch für die Mitarbeiter der Baustelle Intschede war ein ganz anderer Aspekt wichtig: das geringe Gewicht der NOE Alu L! Denn diese wurde speziell daraufhin entwickelt, dass man sie allein mit Muskelkraft transportieren kann. Deshalb ist sie auch ideal für Baustellen, bei denen kein Kran vorhanden ist, oder für Bereiche, die schwer zugänglich sind – genau wie bei dem Überbau in Intschede. Bei diesem Bauabschnitt bestand die Herausforderung weniger im Errichten der Schalung, sondern vielmehr darin, sie wieder zu entfernen. Denn durch das Betonieren wurde zwischen der Unterseite der Fahrbahn und den Jochen des Traggerüstes ein geschlossener Raum geschaffen. Dieser hat, je nachdem an welcher Stelle der Fahrbahnplatte man sich befindet, eine Höhe von nur 0,8 bis 1,2 Meter und ist 2,0 Meter breit. In diesen beengten Raum mussten die Baustellenmitarbeiter kriechen, um Formlehren, NOE Alu L und die Deckenschalung zu entfernen. Ein geringes Gewicht ist somit eine echte Arbeitserleichterung!

Der geschlossene Brückenüberbau: Nachdem der darauf gegossene Beton ausgehärtet war, mussten die Bauarbeiter in ihn hineinkriechen, um die Formlehren, die NOE Alu L und die Deckenschalung zu entfernen.

© NOE

Fazit

Hier sind nur drei repräsentative Beispiele der Herausforderungen beschrieben, vor welchen die Baubeteiligten der Straßenbrückenanlage in Intschede standen. Bei dem Thema Schalung arbeiteten sie eng mit den Beratern der Firma NOE zusammen. Nur weil alle Beteiligten ihr Fachwissen, ihre große Erfahrung und ihr Können bei dem Projekt einbringen, ist es möglich, diese anspruchsvollen Bauaufgaben zu vollenden. Voraussichtlich kann die Straßenbrückenanlage zum Jahresende 2023 für den Kraftfahrzeugverkehr freigegeben werden.