Bekämpfung von Setzungsschäden

Baugrundverbesserung durch Injektion von ExpansionsharzenNeben der Ursachenbeseitigung von Setzungsschäden steht vor allem eine weitgehend bauwerksverträgliche Sanierung im Vordergrund. Uretek Deep Injection (UDI) steht für eine zerstörungsfreie Sanierung und Stabilisierung des Baugrundes.

Setzungsschäden an Gebäuden sind weit verbreitet. Die Methoden zur Sanierung haben bisher alle den Nachteil, dass erhebliche Eingriffe in die Gebäudesubstanz erforderlich werden, nicht selten bis zum Rückbau des untersten Geschosses in den Rohbauzustand. Damit stellen Fundamente, die ihre Aufgabe nicht mehr erfüllen, ein großes Problem dar.

Die Ursache hierfür liegt jedoch oft nicht in der Konstruktion des Fundaments, sondern muss eher im Untergrund gesucht werden, auf dem das Fundament ruht. Um dieses grundlegende Problem dauerhaft zu lösen, gibt es im Prinzip nur eine geeignete Maßnahme: der Baugrund unter der Konstruktion muss verdichtet und verstärkt werden.

Aus den Erfahrungen bei der Anhebung abgesackter Betonböden entwickelte Uretek eine spezielle Injektionshebetechnik. Diese so genannte Tiefeninjektions-Methode verdichtet und verstärkt den Baugrund unter dem Fundament mit Hilfe eines Zweikomponenten-Expansionsharzes. Dadurch wird die Tragkraft des Fundamentuntergrundes so erhöht, dass jeder Punkt des behandelten Untergrundes ein beträchtlich höheres Tragvermögen hat als die statische Belastung durch das Gebäude.

Neben dem Wissen um die Fundamentkonstruktion sind daher auch Informationen über die Art und Zusammensetzung des Untergrunds wichtig, um einen Sanierungsplan zu entwickeln. Bodenuntersuchungen sind eine unerlässliche Voraussetzung für den Einsatz der Deep-Injection-Methode.

Ihr Erfolg hängt somit sehr eng mit der Art und der Zusammensetzung des betreffenden Bodens zusammen; in manchen Fällen unterliegt diese Technik daher auch gewissen Beschränkungen: Moor- und Torfschichten > 50 cm mit einem hohen Anteil an organischen Bestandteilen werden wegen der zu erwartenden schlechten Ergebnisse nicht behandelt.

Die UDI-Methode

Die UDI-Methode (Uretek Deep Injection) läuft in drei Arbeitsschritten ab:

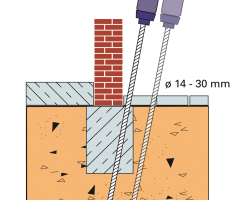

Bohren: Mit Spezialbohrern werden 16 mm-Bohrlöcher im Abstand von 60-120 cm durch die Fundamente bis zur Fundamentsohle und tiefer bis in die Problemzonen gesetzt. Dies erfolgt nach einem vorher festgelegten Injektionsplan im Bereich der aufgetretenen Setzungsschäden. In diese Bohrlöcher wird eine entsprechend lange Injektionslanze eingesetzt.

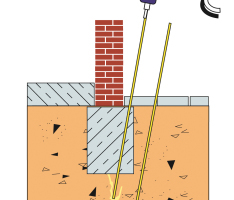

Injizieren: Danach wird die Injektionspistole an die eingesetzten Injektionsrohre angeschlossen und das Zweikomponenten-Expansionsharz injiziert. Beide Harzkomponenten werden in der Injektionspistole vermischt und unter kontrolliertem Druck in den Baugrund gepresst.

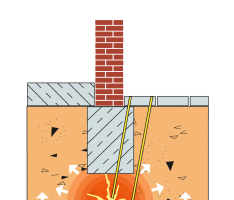

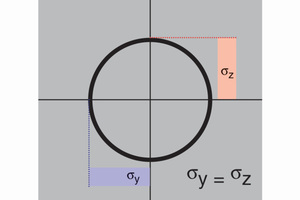

Expandieren: Innerhalb kürzester Zeit expandieren die zwangsgemischten Komponenten im Baugrund (Expansionskraft bis zu 10.000 kPa = 100 bar). Dieses dehnt sich zunächst in Richtung des geringsten Widerstands aus. Der Baugrund wird durch eine vertikale „Aufsprengung“ seitlich verdichtet, Hohlräume werden aufgefüllt.

Sobald der Untergrund in seitlicher Richtung einen ausreichend großen Widerstand entwickelt hat, verbleibt für die auftretenden Expansionskräfte nur noch eine Ausweichbewegung nach oben. Diese Bewegung wird von Präzisions-Laserempfängern am Baukörper registriert. Durch dosierte weitere Injektionen wird so das Bauwerk millimetergenau bauwerksverträglich angehoben und ein Schließen der Risse angestrebt.

Funktionsprinzip

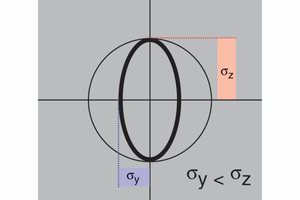

Die Beanspruchung des Bodens unter Fundamenten nimmt mit zunehmender Tiefe degressiv ab. Durch zielgerichtetes Injizieren des stark expandierenden Harzes in die am stärksten belasteten Schichten lässt sich eine starke Verdichtung genau dieser Schichten erreichen, wodurch die Tragkraft vergrößert wird. In kürzester Zeit entsteht aus den zwangsgemischten Komponenten im Baugrund ein stark expandierendes Harz. Die auftretenden Expansionskräfte üben zu diesem Zeitpunkt einen vielfach höheren Druck aus als die statische Gebäudelast und die Last des gesamten, über dem Umkreis der Injektionsstelle vorhandenen Bodens. Der Widerstand des Untergrundes nahe dem Injektionspunkt wirkt dem Druck aller darüber liegenden Lasten entgegen. Sobald der Untergrund also in seitlicher und in Abwärtsrichtung einen ausreichend großen Widerstand entwickelt hat, ist nur noch eine Ausweichbewegung nach oben möglich. Diese wird von Präzisions-Laserempfängern am Baukörper registriert.

Anwendungsgebiete

Die Einsatzgebiete des Uretek-Verfahrens sind vielfältig:

Privater, gewerblicher und öffentlicher Wohnungsbau

Industrieböden in allen Branchen

Logistik- und Lagerbereiche

Straßen, Autobahnen, Brückenrampen

Start- und Landebahnen (Flughafen)

Anhand einiger Praxisbeispiele werden die Anwendungsmöglichkeiten der Injektionshebetechnik erläutert:

Fundamentverstärkung in einer Papierfabrik

In einer Papierfabrik war der Umbau einer etwa 30 Jahre alten Papiermaschine geplant. Die Gründung der Maschine liegt auf Einzelfundamenten. Die Lasteinleitung erfolgt über Stahlbetonbalken und Stahlbetonstützen. Die Fundamente sind für eine zulässige Bodenpressung von ca. 300 kN/m² bemessen.

Im bisherigen Betrieb der Anlage hatten sich Setzungsunterschiede von max. 17 mm eingestellt, die an der Anlage selbst korrigiert werden konnten. Durch den Umbau wurde eine Erhöhung der statischen Lasten auf die Fundamente von ca. 25% und eine Erhöhung der rechnerischen dynamischen Lasten um ca. 50% ermittelt.

In diesem Fall galt es, den Untergrund unterhalb der Einzelfundamente der Papiermaschine so zu verstärken, dass mögliche lastabhängige Setzungen, die aufgrund des Umbaus prognostiziert wurden, auf das vom Maschinenbau tolerierte Maß beschränkt werden konnten. Die Bodenuntersuchungen ergaben, dass sich Auelehm unterhalb des Hallenfußbodens befindet, der stellenweise bis 3,50 m Tiefe reicht. Darunter steht tragfähiger Kies an. Aufgrund dieser Ergebnisse kam man zu dem Entschluss, den Boden unterhalb der Fundamente mit Hilfe des Deep-Injection-Methode der Firma Uretek zu verstärken.

Für die Injektionsarbeiten wurden zunächst die Fundamente vertikal durchbohrt. Wegen der Einbauten im Bereich der Fundamente konnten die vorgegebenen Injektionsstellen nicht immer direkt von oben angebohrt, sondern es mussten zum Teil Schrägbohrungen ausgeführt werden.

In einer Tiefe von 3,50 m von der Oberkante des Hallenfußbodens wurde das flüssige Zweikomponenten-Expansionsharz injiziert. Dieses wurde unter kontrolliertem Druck durch 12 mm-Kupferrohrlanzen in den Boden unter die Fundamentsohle eingebracht, bis sich an der jeweiligen Stütze Hebungsreaktionen zeigten.

Sanierung eines historischen Gebäudes

Bei der Sanierung und Renovierung einer Gründerzeitvilla wurde als erster Schritt die Beseitigung von Setzrissen am Erker sowie am Portal in Angriff genommen. Die teilweise unterkellerte Villa ruht auf Streifenfundamenten. Der Erker des Gebäudes hatte bereits vor einigen Jahren eine Unterfangung erhalten. Dabei wurde die neue Gründungssohle auf ca. 2 m unter Gelände vertieft angelegt. Trotzdem hatten sich hier erneut Setzungen in der Größenordnung von ca. 1,5 bis 2 cm ergeben, so dass sich der Eckpfosten komplett vom Erker darüber abgelöst hatte. Darüber hinaus war es zu Sackungen und Verkippungen der gartenseitigen Außentreppe sowie des Portals an der Unterseite der Haupteingangstreppe gekommen.

Als Ursache der aufgetretenen Gebäudeschäden wies der geotechnische Bericht Volumenverluste im Tonboden durch tief reichende und flächige Austrocknungen aus, verursacht durch nahen Baumbestand. Die dadurch entstandenen Hohlräume haben zu Rissen und Sackung der Baukonstruktion geführt. Eine Problematik bestand in Grundleitungen, die in den geschädigten Bereichen verlaufen. Daher wurden die Sanierungsarbeiten mittels Kamerainspektion überwacht und die Grundleitungen durch Stützschläuche gesichert.

Die Aufgabe für Uretek bestand darin, den durchgehenden Kraftschluss zwischen Fundamentsohle und Baugrund wiederherzustellen und eine Anhebung der abgesackten Bereiche zu erreichen. Dabei musste vor allem die Verträglichkeit für die betroffenen Bauteile berücksichtigt werden.

Das Uretek-Verfahren wurde hier in zwei Schritten durchgeführt. Zunächst injizierten die Fachleute ein stark expandierendes Zweikomponenten-Harz direkt unter die Fundamentsohle in den Baugrund. Nachdem der Kraftschluss zwischen Fundament und Baugrund hergestellt war, wurden im zweiten Schritt zusätzliche Verstärkungs- und Hebungsinjektionen unter die Fundamente gesetzt. Damit wurde der Baugrund zusammen mit den aufgehenden Fundamenten gleichzeitig wieder in Richtung des Ursprungsniveaus angehoben.

Der ganze Prozess wurde kontinuierlich mit Nivellierlasermesstechnik überwacht. Die am Bauteil befestigten Laserempfänger registrierten millimetergenau die Ausweichbewegung der Baukonstruktion und der Umgebung und brachten damit den Nachweis für den Zuwachs der Untergrundtragfähigkeit unter der zu diesem Zeitpunkt herrschenden Belastung.

Unabhängige Prüfinstitute bescheinigen den Uretek-Expansions-Harzen

langfristige Stabilität und Beständigkeit

hohe Elastizität und Druckfestigkeit

exzellente Umweltverträglichkeit

beste chemische, mechanische und ökologische Eigenschaften.

Das Expansionsharz ist bedenkenlos z.B. in Wasserschutzgebieten einsetzbar; entsprechende Genehmigungen der Unteren Wasserbehörden liegen vor bzw. werden vor Beginn der Injektionsarbeiten eingeholt.

Die Vorteile des Verfahrens

Geringe Belästigung: Es werden kaum Verschmutzungen und nur geringe Lärmemissionen verursacht. Während der Sanierung kann normal weiter gearbeitet werden. Eine Räumung ist in vielen Fällen nicht notwendig oder bleibt auf ein Minimum beschränkt. Ohne Beeinträchtigung des Umfeldes, praktisch ohne sichtbare Spuren zu hinterlassen, wird das Problem gelöst.

Unmittelbares Ergebnis: Es gibt keine langen Aushärtungszeiten des Spezialharzes. Ein angehobener Betonboden z.B. ist schon nach 15 Minuten wieder voll belastbar. Die Expansionsharze üben auf die zu stabilisierenden oder anzuhebenden Objekte einen aufwärts gerichteten Druck aus. Das Ergebnis ist mittels Laserkontrolle direkt sichtbar.

Schnelligkeit und Genauigkeit: Die schnelle Reaktion der zwei Kunstharz-Komponenten ermöglicht eine exakte Steuerung des Verfahrens. Toleranzen von weniger als +/- 5 mm pro Meter bei Betonböden, Straßenbelägen, Betonbauteilen sind erreichbar.

Geringes Eigengewicht: Die Rohdichte des ausgehärteten Expansionsharzes beträgt 50-120 kg/m³. Dadurch wird der Untergrund kaum zusätzlich belastet; die Möglichkeit auftretender Sekundärsetzungen ist daher sehr gering.

Umweltverträglichkeit: Die verwendeten Kunstharze sind FCKW-frei und dürfen daher praktisch unter allen Bedingungen verwendet werden. Die Anwendung führt nach Untersuchungen von Hygieneinstituten zu keiner Verschmutzung von Boden oder Grundwasser.

Optimale Flexibilität: Die Durchführung der Arbeiten wird vom Umgebungsklima nur gering beeinflusst, denn die Verarbeitungstemperatur reicht von -20 °C bis +50 °C.

Hohe Produktivität: Pro Tag lässt sich eine Oberfläche von ca. 400 m² Boden behandeln oder 150 laufende Meter Dilatationsfugen oder 8 bis 12 lfd. m Fundamente stabilisieren.

Stabilität: Die Volumenverringerung der verwendeten Kunstharze ist minimal und beträgt weniger als 1 % über einen Zeitraum von zehn Jahren.

Keine Änderung der Fundamentstatik: Die gleichmäßig verteilte Belastung erdgegründeter Fundamente wird wieder hergestellt. Vorteilhaft ist auch, dass die Elastizitätsmoduli von Injektionsharz und Untergrund ähnlich sind.

Ein LKW mit allen Werkzeugen, 50 m langen Schläuchen für den Produkttransport, den Komponenten selbst und Injektionspumpen ist gleichzeitig die Baustelleneinrichtung. Wenn der LKW vorgefahren ist, ist die Baustelleneinrichtung abgeschlossen. Uretek ist mit seinen Technischen Beratern bundesweit verfügbar und sorgt für eine kompetente Vor-Ort-Betreuung vom ersten bis zum letzten Sanierungsschritt.

Uretek Deutschland GmbH

Die UDI-Methode im Überblick

– Geotechnische Rahmenbedingungen: Die Injektionshebe technik kann unter verschiedenen Bodenvoraussetzungen

effizient eingesetzt werden. Sie ist mit anderen Sanierungs methoden kombinierbar.

Ausnahmen: zum Beispiel Moor- und Torfschichten mit

Stärken von über 50 cm.

– Generelle Voraussetzungen: vor Tiefeninjektionen ist

eine Bodenuntersuchung erforderlich.

– Präzision: Hoch, durch ständige Laserkontrolle.

– Flexibilität: Kaum Vorarbeiten notwendig.

– Zeitaufwand: je nach Objektgröße von wenigen Stunden

bis zu wenigen Tagen.

– Verarbeitungstemperatur: -20 ˚C bis +50 ˚C.

– Gewicht: ca. 80 - 250 kg/m3, je nach Gewicht des zu

hebenden Gebäudeteils.

– Materialdaten: Zweikomponenten-Polyurethansystem,

durch Polymerisation der Komponenten (bis 30-faches

Volumen) stark expansiv.

– Belastbarkeit: Unmittelbar nach der Injektion.

– Umwelt: FCKW-frei und temperaturresistent.

– Bestandsdauer: über 30 Jahre.