DIBt-

Zulassung für Harz 14

Mit der DIBt-Zulassung Z-42.3-541 für das Harzsystem Harz14 nimmt das Spachtel- und Verpressverfahren auf Epoxy-Basis seinen Platz ein neben der bewährten Systemvariante Harz4 – und erweitert damit die Möglichkeiten für die Anwender.

In-Situ-Prüfung vor Ort

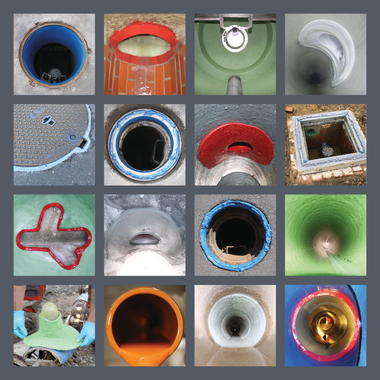

Für die DIBt-Zulassung wurde das weiße Epoxidharz aufwändigen Tests unterzogen – darunter auch einer In-Situ-Prüfung, die Anfang des Jahres auf dem Gelände des Harzherstellers im südpfälzischen Rülzheim stattfand. Mit dabei: alle namhaften Roboterhersteller. Das Szenario: LKW und Transporter mit den unterschiedlichen Robotersystemen an Bord fahren bei der resiDenz der resinnovation GmbH vor: Das Team von Rossaro Kanaltechnik GmbH & Co. KG hat die Robotersysteme von ProKasro und KATE/PMO dabei, die Rothdach Umwelt GmbH ist mit dem Hächler-Roboter vor Ort, und auch mit dem IBAK-System wird Harz14 getestet. Die Aufgabe: Betonrohre ausgestattet mit „fehlerhaften“ Stutzen, undichten Muffen, Rissen und Löchern sollen mit den unterschiedlichen Robotersystemen mit Harz14 abgedichtet werden. Nach Stutzenverpressen und Verspachteln stehen dann Dichtheitsprüfungen an. Die Jury: Von unabhängiger Stelle sind die Materialprüfer Dr. Jörg Sebastian und Bernd König von der SBKS GmbH & Co. KG, dem Prüflabor für mechanisch-technologische und physikalisch-chemische Untersuchungen in St. Wendel, vor Ort.

Testablauf

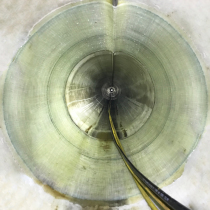

Durch den parallelen Versuchsaufbau entlang der Produktionshalle der resinnovation GmbH entspinnt sich während der In-Situ-Prüfung eine Art freundschaftlicher Wettstreit unter den Roboterfahrern: Am ersten Stutzen ist bereits der Fräsroboter im Einsatz, nebenan wird noch das System zusammengebaut, am dritten Versuchsstutzen fährt der Roboter mit Hilfe einer kleinen Rampe gerade in das Betonrohr ein. Nach und nach werden die Fräsgeräusche abgelöst vom leisen Surren der Verschalungs- und Verpressroboter. Die Roboterfahrer sitzen an den Bildschirmen und positionieren ihre Schützlinge genau. In den LKW fließ das weite Gemisch aus Harz und Härter im richtigen Mischungsverhältnis von 3:1 durch den Zwangsmischer der Pastenmischanlage in die jeweiligen Materialkartuschen der unterschiedlichen Robotersysteme und kurz darauf durch die Düsen der Verpressroboter in die vorgefrästen und gereinigten Stutzen. Mit dem Spachtelroboter von KATE/PMO rückt der Roboterfahrer von Rossaro anschließend noch der undichten Muffe und den Rissen und Löchern im Betonrohr zu Leibe, bevor eine Zeitlang Ruhe einkehrt auf der Versuchsbaustelle, während das eingebrachte Harz aushärtet, damit die Dichtheitsprüfungen vorgenommen werden können.

Fazit

Das Verfahren „Harz14 RP50“ ist bestens geeignet für die ihm gestellten Aufgaben. Trotz der unterschiedlichen Robotersysteme hat sich bei der In-Situ-Prüfung einheitlich gezeigt: Das auf eine Verarbeitungstemperatur von 20°C vortemperierte Harz14 lässt sich – dank der druckluftbetriebenen Pastenmischanlage mit Statikmischer - einfach und vollständig mit dem Härter mischen, leicht in die einzelnen Kartuschen-Systeme der unterschiedlichen Roboter verfüllen und exzellent verpressen sowie verspachteln, es klebt hervorragend und - das Wichtigste: Die mit Harz14 bearbeiteten Stutzen, die Muffen, Risse und Löcher sind dicht, wie die abschließende Dichtheitsprüfung beweist.