Entgasungsbohrungen von Kohleflözen

In Australien wurde ein interessanter Anwendungsfall schnell und unkompliziert und zur vollsten Zufriedenheit des Betreibers erschlossen. Hier wurden horizontale Sacklochbohrungen mit einem Durchmesser von 3 ½”, einer Bohrlänge bis zu 1.800 m und einer Bohrtiefe bis 350 m abgeteuft, um das beim Steinkohleabbau anfallende Kohleflözgas zu fördern.

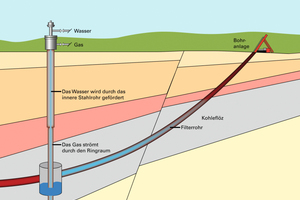

Die Menschheit ist wohl noch für eine ganze Weile auf die Nutzung fossiler Energieträger angewiesen. Ständig werden weltweit neue Rohstoffvorkommen erschlossen, vor allem Erdöl, Gas und Kohle. Australien ist damit ‘gesegnet‘ und eines der größten Bergbauländer der Welt. 10 % aller Kohlevorräte befinden sich in Australien. So verwundert es nicht, dass der Kohlebergbau in Australien ein bedeutender Wirtschaftsfaktor des Landes ist. Im Rechnungsjahr 2008/2009 wurden 487 Millionen Tonnen Kohle gefördert und davon 261 Millionen Tonnen exportiert.*) In New South Wales und Queensland gibt es große oberflächennahe Lagervorkommen der hochwertigen Steinkohle, die im Tagebau abgebaut werden sollen. Bei der Erschließung dieser Kohlelagerstätten fällt Flözgas – ein auf Methan basierendes Gas – an, welches in Europa unter dem Namen Grubengas bekannt ist und in seiner Zusammensetzung dem Erdgas sehr ähnlich ist. Kohleflözgas entsteht bei der Zersetzung organischen Materials in Kohlevorkommen. In der Vergangenheit wurde es nutzlos abgefackelt, jedoch in den letzten 10 Jahren verstärkt zur Erzeugung von Elektrizität verwendet. Um das Gas fördern zu können, muss zunächst das Wasser aus dem Kohleflöz abgepumpt werden. Dadurch fällt der Druck und das Gas lässt sich extrahieren.

Gas gezielt fördern

Gefördert wird es in der Regel mittels vertikaler Bohrungen, die in diesem Fall bis 350 m in das Kohleflöz hineinreichen und dann durch horizontale Bohrungen in der Deckschicht des Kohleflözes miteinander verbunden werden. Durch das so geschaffene Leitungssystem kann nahezu die gesamte Lagerstätte entgast werden. Ziel ist einerseits die Nutzung des Kohleflözgases zur Stromerzeugung und andererseits, den Gasgehalt in der Kohlelagerstätte soweit zu reduzieren, dass die Kohleförderung ohne Sicherheitsrisiken ausgeführt werden kann. Die Zeit für die Entgasung variiert je nach Größe der Lagerstätte. Im vorliegenden Projekt ist die Gasförderung von mehr als 2 Jahren geplant.

Spezialanfrage aus Australien

Die Horizontalbohrungen sind eine Herausforderung und erfordern Spezialistenwissen. So erhielt eines Tages der verantwortliche Vertriebs- und Serviceleiter bei Prime Drilling Ralf Kiesow einen Anruf aus Australien und die Einladung zu einem Gespräch. Ralf Kiesow stand mit dem Betreiber der Lagerstätte schon längere Zeit in Kontakt. Die Vorgespräche hatten sich gelohnt; denn der Kunde war überzeugt, mit Prime Drilling den richtigen Partner gefunden zu haben. Mit einem 30 Seiten umfassenden „Pflichtenheft“ an speziellen Kundenwünschen im Gepäck flog Ralf Kiesow nach Hause.

„Nachdem unser Konstruktionsteam die Kundenanforderungen mit den strengen Sicherheitsauflagen geprüft und für umsetzbar hielt, bekamen wir im Dezember 2011 grünes Licht für den Auftrag von zwei Bohranlagen und entwickelten eine Spezialversion auf der Basis des bestehenden Bohranlagentyps PD 100/80 RPC 45mit einer max. Zug- und Druckkraft von 100 Tonnen“, so Ralf Kiesow.

Genaue Vorgaben

Bei der Konstruktion war unter anderem Folgendes zu beachten: Der Einstichwinkel musste zwischen 6 – 45 Grad betragen, eine minimale Bohrgeschwindigkeit von 25 mm/min. realisiert werden sowie eine Klemm- und Brechvorrichtung mit einem Klemmbereich von 105 mm bis 405 mm verbaut werden. Verlangt wurde zudem ein selbstzentrierendes Pipehandlingsystem ohne Nachjustierung der Bohrgestänge und Casingrohre. Gefordert war des weiteren ein explosionsgeschützter Arbeitsbereich im Radius von 3 Metern um die Bohrwelle. Sämtliche tragende Schweißkonstruktionen wurden mittels einer zerstörungsfreien Werkstoffprüfung getestet und dokumentiert. Der Bohrmast für 2 unterschiedliche Bohrgestängelängen, misst eine Länge von 18 m. In einigen sicherheitsrelevanten Optionen konnte das Team von Prime Drilling die strengen australischen Sicherheitsbedingungen sogar übertreffen. So wurde z.B. eine spezielle Federspeicher-Parkbremse entwickelt, die selbst bei Totalausfall der Hydraulik, ein Heruntergleiten des mehreren Tonnen schweren Kraftdrehkopfes verhindert.

Bohrungen nach Plan

Im Sommer 2012 konnten die beiden Bohranlagen ab Hamburg verschifft werden. 45 Tage dauerte die Seereise bis nach Brisbane. Seither sind die Bohranlagen im Einsatz. Bei den Bohrungen handelt es sich um horizontale Sacklochbohrungen mit einem Durchmesser von 3 ½”, einer Bohrlänge bis zu 1.800 m und einer Bohrtiefe bis 350 m. Die zuvor erstellten Vertikalbohrungen müssen mit der Horizontalbohrung verbunden werden und sind deshalb mit Referenzsendern ausgestattet, damit die Signale von der Horizontalbohranlage erfasst und angesteuert werden können. Um eine Vertikalbohrung in beispielsweise 200 m Tiefe zu erreichen, muss der Einstich unter 45° in 200 m Entfernung von der Vertikalbohrung erfolgen. Ist die Verlegetiefe in der Deckschicht des Kohleflözes erreicht, bohrt man sich von Vertikalbohrung zu Vertikalbohrung bis zum Ziel. Danach wird ein Überwaschgestänge bis zum Bohrkopf eingeschoben. Anschließend erfolgt im Schutze des Überwaschgestänge die Bergung des Bohrgestänges mit dem Bohrkopf. Nun werden Filterrohre in das leere Überwaschgestänge eingefahren. Dies geschieht mit speziellen Rollen, die am ersten Rohr montiert und hydraulisch angetrieben werden. Mit dem Herausziehen des Überwaschgestänges ist die Bohrung fertiggestellt.

Die geschlitzten Filterrohre nehmen zunächst das Wasser auf und ‘tranportieren‘ es zu den Vertikalbohrungen, wo es abgepumpt wird. Nach der Entwässerung werden die Rohre für die Entgasung genutzt und das Gas der Stromerzeugung zugeführt.

Ralf Kiesow: „Wenn nichts dazwischen kommt, dauert der gesamte Bohrprozess bei einer Bohrlänge von 1.800 m ohne Arbeitsunterbrechungen im Tag- und Nachtbetrieb 1,5 Wochen.“

Die Firma Prime Drilling GmbH aus Wenden bei Olpe wurde 1999 gegründet und hat sich auf den Bau von HDD HorizontalSpülbohranlagen bis 6.000 kN Zugkraft spezialisiert. Prime Drilling steht mit seinen inzwischen 80 hochqualifizierten Mitarbeitern und deren Erfahrung für bohrtechnische Kompetenz, hohe Fertigungsqualität und perfekten Service. Mehr als 150 HDD-Horizontal Spülbohranlagen sind von Prime Drilling weltweit im Einsatz. Den Erfolg verdankt das Unternehmen ganz besonders ihrer Fähigkeit, auf die häufig technisch anspruchsvollen Kundenanforderungen einzugehen und umzusetzen.