HDD-Einsatz für Transport von „grünem“ Strom

unter dem Strom

Erweiterung Rheinkraftwerk Iffezheim

unter dem Strom

Von 2009 bis 2012 dauern die Arbeiten für die Erweiterung des Rheinkraftwerkes Iffezheim (RKI) mit einer 5. Turbine. Hier entsteht direkt am Rheinübergang der B 500 nach Frankreich das größte Laufwasserkraftwerk Deutschlands und eines der größten in Europa. Die RKI, eine gemeinsame Gesellschaft der EnBW sowie der EDF und Betreiber der Wasserkraftanlage, wird dann rund 90 Millionen Euro investiert haben und jährlich weitere 122 Millionen kWh CO2-freien, umweltfreundlichen Strom erzeugen.

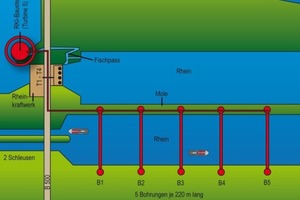

Dass der Strom von der Turbine bis zum Umspannwerk auf der anderen Rheinseite fließen kann, daran hat die Firma WMZ aus Wittislingen wesentlichen Anteil. Das Bohrunternehmen hatte mit einem einfallsreichen Konzept den Auftrag für fünf, jeweils 220 m lange Bohrungen und den Einzug von Mehrfach-Rohrbündeln unter dem Rhein erhalten.

Diese Bohrmaßnahme ist jedoch aus vielerlei Gründen keine Routineaufgabe. Ein Großteil der angefragten Unternehmen war der Meinung, dass sich im Bohrbereich, d.h. direkt im Unterstrom der Schleuse, keine Bohrungen qualitätssicher ausführen lassen. Der Untergrund unter dem Flussbett ist anerkanntermaßen schwer bohrbar. Sand, Kies und Geröll in allen Korngrößen, müssen bohrtechnisch beherrscht werden. Hohe Anforderungen ergaben sich auf Grund der durchlässigen Struktur auch an die Bohrspülung. Eine Vielzahl metallischer Gegenstände im Untergrund, die noch aus der Errichtung der Staustufe Iffezheim mit Schleuse und Kraftwerk in den 1970-iger Jahren stammen, bewirken, dass die herkömmliche Ortungs- und Steuerungstechnik aufgrund des regen Schiffverkehrs und der Interferenzen durch Anlegerbrücken etc. nicht eingesetzt werden konnte.

Das Bohrunternehmen WMZ aus Wittislingen hat mit einem überzeugenden Konzept und der richtigen Technik den Auftraggeber, die bauausführende Arge Implenia/Schleith, überzeugt und inzwischen die Bohrungen erfolgreich im vorgesehenen Takt und Zeitrahmen ausgeführt.

Zu den vorgenannten Schwierigkeiten kamen die eingeschränkten Platzverhältnisse. Die Pilotbohrung musste von der Mole aus erstellt werden. Für die Aufweitungsvorgänge und den Einzug des 4-fach Rohrbündels musste die Bohranlage zum Umspannwerk auf der anderen Rheinseite umgesetzt werden.

Bevor die Bohrarbeiten jedoch beginnen konnten, waren noch die Vorarbeiten für die Startgruben auszuführen. Dazu gehörten die Sicherung der Gruben mit Spundbohlen und der Einbau von Casingrohren. Hierbei handelt es sich um ca. 30 m lange Stahlrohre DN 600. Die Rohre wurden mit einer Neigung von 42 Grad im Bohrpressverfahren in Vortriebsrichtung verlegt. Sie wurden für den Schutz der Mole eingebaut. Die Uferböschungen sollten durch mögliche Ausbläser der druckbeaufschlagten Bohrsuspension nicht beschädigt werden. Zudem waren 3 Meter Bohrabstand von der Mole einzuhalten.

Für den Pilotvortrieb wurde der Grundodrill 25 N, (Hersteller: Tracto-Technik, Lennestadt) quer zur Mole positioniert. Das Raupenfahrwerk und die hintere Schildabstützung fanden gerade mal zwischen Böschungskante und Startgrube Platz. Deshalb konnte auch keine größere Bohranlage eingesetzt werden. Nach den Startvorbereitungen wurde das Bohrgestänge in das Casingrohr eingeschoben.

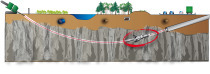

Nach 30 m Stahlrohrtour begann der Bohrkopf seine Arbeit für den noch ca. 190 m langen Weg in Richtung Umspannwerk. Der tiefste Punkt der Trasse lag dann ca. 8 m unter der Flusssohle, insgesamt 23 m tief. Für eine zuverlässige Ortung wurde aus den genannten Gründen ein eigenes Magnetfeld aufgebaut. Die dafür verlegten Kabel umspannten ein Viereck, das vom Startpunkt der ersten Bohrung, durch die bereits verlegten Rohre, dann parallel zum Rhein und über die B 500 auf der Staustufe zum Startpunkt der folgenden Bohrung geführt wurde.

Nachdem die erste Bohrung erfolgreich erstellt wurde, diente diese als Referenztrasse, die mit dem Para-Track-Verfahren auf die jeweils nächste, in einem Abstand von 10 m parallel verlaufende Bohrung übertragen wurde. Soll- und Ist-Trasse wurden mit Symbolen für Neigungen, Tiefen und Längen auf dem Monitor eines Laptops übersichtlich dargestellt. Die hinterlegte Software prüft und vergleicht dafür kontinuierlich Messwerte und Daten, die per Kabel an den vorne im Pilotkopf installierten Sender übermittelt werden. Daraus ergeben sich die Steuerbefehle, die auf der Bohranlage in Vorschub oder Rotation des Pilotgestänges umgesetzt werden. Bei jedem Nachlegen eines Gestänges wurde auch die Datenleitung sorgfältig um weitere 3 m verlängert.

Für die drei folgenden Aufweitungsgänge auf 280 mm, 360 mm und auf 580 mm Bohrdurchmesser und den Einzug des 4-fach Rohrbündels wurde die Bohranlage auf die andere Rheinseite zum Umspannwerk transportiert und dort positioniert, da die Vorstreckung der einzuziehenden Rohre nur auf der Mole möglich war. Verschweißt wurden 20 m Stangen egelen® PE 100, AD 160 mm , SDR 11 zu vier, jeweils 220 m langen Rohrsträngen, diegemeinsam eingezogen wurden.

Spezialisten waren bei der Rezeptur für die Bohrsuspension gefragt, die möglichst optimal auf die Stützung des Bohrkanales und die Reibungsreduktion beim Rohreinzug abzustimmen war. So gab es auf Grund der Bodenstruktur keinen nennenswerten Bohrgutaustrag und die Zugkräfte erreichten nur ca. 12 t beim Einzug des ca. 5 t schweren Rohrbündels. In eines der Rohre wurden dann in einem separaten Einziehvorgang noch 3 Schutzrohre 50 x 4,4 mm für Steuerleitungen sowie das Kabel für den Aufbau des Magnetfeldes für die Steuerung der nächsten Pilotbohrung eingezogen. In die verbleibenden drei Schutzrohre AD 160 mm wird später vom Netzbetreiber jeweils ein Kabel für die dreiphasige Übertragungsleitung eingezogen. Zum Einzug selbst musste das Rohrbündel mit einem Bagger mehrere Meter höher und über den Damm hinausragend gehalten werden, damit durch den entstehenden Oberbogen und die zusätzliche Länge der Auslage, der minimal zulässige Biegeradius der Rohre nicht unterschritten wurde. Der Einzug selbst dauerte nur 3-4 Stunden.

Unter geometrisch, baugrund-, ortungs- und steuerungstechnisch schwierigen Randbedingungen hat das 4-köpfige Bohrteam die anspruchsvolle Bohraufgabe erfolgreich gemeistert. Dazu beigetragen haben mehrere Faktoren. Ausgangspunkt ist ein wohlüberlegtes ausgewogenes Konzept, das präzise vorbereitet wurde. Maßgebend auch die enge Zusammenarbeit mit Unterstützung durch Spezialisten für die Spülungstechnik sowie für die spezielle Ortungs- und Steuerungstechnik. Als wichtigster Aspekt ist aber die ruhige und besonnene Zusammenarbeit der Bohrmannschaft zu nennen, die eine zuverlässige Bohrtechnik für die genaue und technisch einwandfreie Herstellung einer Mehrfachrohrtrasse eingesetzt hat.n