Hinweise zur Verlegung (Bauweise)

von Betonrinnen, Teil 2

Herstellung und Sanierung von Entwässerungsrinnen

Die nachfolgenden Ausführungen sollen dazu dienen, die wichtigsten Fehler bei

der Planung und Ausführung von Betonrinnen darzustellen, um die Gefahr für die Entstehung von Schäden an Entwässerungsrinnen zu minimieren.

Im ersten Teil des Fachartikels, veröffentlicht in THIS 03.2022, standen die Planungsgrundlagen im Fokus. Im zweiten und letzten Teil geht es um die Herstellung und Sanierung von Entwässerungsrinnen.

2.1 Fundamentbetone

2.1.1 – Lieferung des Betons

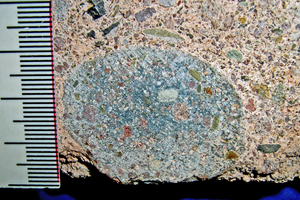

Aus Kostengründen werden Fundamentbetone nur noch im Ausnahmefall auf der Baustelle hergestellt, so dass nahezu ausschließlich in sehr trockener Konsistenz hergestellte Transportbetone zur Anwendung kommen. Aufgrund der sehr steifen Konsistenz lässt sich der Zement beim Mischen dieser Materialien häufig aber nicht vollständig aufschließen, so dass die in Bild 8 und Bild 9 abgebildeten, sog. „Zementlinsen“ entstehen. Ihre Entstehung führt dazu, dass der zur Herstellung eingesetzte Zement teilweise in Form von „zementären Gesteinskörnern“ gebunden ist und so nicht zur Festigkeitsentwicklung des Betons zur Verfügung steht.

2.1.2 – Lagerung des Betons auf der Baustelle

Ein sachgerechter Verbund zwischen dem Fundamentbeton und der Rinnenanlage stellt eine wesentliche Voraussetzung für dauerhafte und schadensfreie Rinnen dar. Heutzutage werden i. d. R. Transportbetone zur Herstellung der Betonfundamente von Rinnenanlagen eingesetzt, wobei der Beton üblicherweise am frühen Morgen zur Baustelle geliefert wird und hier aufgrund des langsamen Arbeitsfortschrittes nicht schnell genug verarbeitet werden kann. Im Ergebnis liegt der Beton lange auf der Baustelle und ist hier der Witterung (Regen, Sonne, Wind) ausgesetzt. Im Normalfall erfolgt diese „Zwischenlagerung auf der Baustelle“ nicht sachgerecht (weil nicht ausreichend vor Austrocknung geschützt). Um spätere Schäden an der Rinne zu vermeiden, müssten verzögerte Betone eingesetzt werden, die auf der Baustelle so gelagert werden, dass dem Beton das zur Hydratation erforderliche Wasser nicht entzogen wird. Das bedeutet, dass der Beton auf „Haufen“ zu lagern und mit Folie abzudecken ist.

Um Schäden zu verhindern, haben sich einige Verarbeiter für die Verwendung verzögerter Betone entschieden. Die Verwendung eines Verzögerer ist aber nur dann eine sinnvolle Maßnahme, wenn der Beton bei der Lagerung durch Nachbehandlungsmaßnehmen vor dem Austrocknen geschützt wird.

So verlängern Verzögerer zwar die Verarbeitungszeit der Betone, die Verzögerer sind aber nicht in der Lage, die Gefahr des „Verdurstens“ zu reduzieren. Ganz im Gegenteil hat die Verzögerung des Betons sogar zur Folge, dass das zur Hydratation erforderliche Wasser erst sehr viel später chemisch gebunden wird und somit sogar größere Wassermengen an die Umgebung abgegeben werden. Die Gefahr des Verdurstens steigt demnach im Regelfall bei Verwendung verzögerter Betone an, sofern nicht weitergehende Schutzmaßnahmen zur Vermeidung des Austrocknens ergriffen werden.

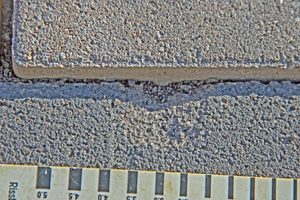

Bei der üblichen Vorgehensweise, bei welcher der Beton entweder ohne weitere Schutzmaßnahmen auf Haufen gelagert wird oder zum Lieferzeitpunkt sogar direkt flächig in die Schalung eingebracht wird, lässt sich ein ausreichender Verbund zwischen dem Fundamentbeton und den Befestigungselementen üblicherweise nicht erreichen, da der Beton aufgrund der „oberflächlichen Austrocknung“ verdurstet und demnach keine ausreichende Klebewirkung besitzt (siehe Bild 10). Im Ergebnis fehlt der Verbund zwischen der Rinne und dem Fundamentbeton.

Bild 11 zeigt einen „üblichen“ Ablauf im Rahmen der Herstellung einer Rinnenanlage. Wie diesem Foto zu entnehmen ist, wurde der gesamte Fundamentbeton des Transportbetonfahrzeuges zum Lieferzeitpunkt direkt in die Schalung eingebracht (siehe Bild 11). Dem vor Austrocknung ungeschützten Fundamentbeton wurde das zur Hydratation benötigte Wasser aus den oberflächennahen Bereichen über Stunden entzogen und er „verdurstete“.

Bei so eingebrachten Fundamentbetonen wird mit hoher Wahrscheinlichkeit kein sachgerechter Verbund zwischen dem Fundamentbeton und der Unterseite der Befestigungselemente der Rinne entstehen.

2.1.3 – Betoneinbringung und Versetzen der Befestigungselemente

Auch wird der Beton nach der Einbringung üblicherweise nicht in ausreichendem Umfang verdichtet. So erfolgt die Verdichtung des Betons im Normalfall durch „Stampfen mit den Stiefeln der Mitarbeiter“. Im Ergebnis kommt somit ein in trockener Konsistenz hergestellter, zumindest oberflächlich verdursteter und nicht ausreichend verdichteter Beton als Unterlage der Rinne zum Einsatz (siehe Bild 13). Um abschließend jede Chance für einen angemessenen Verbund zwischen dem Fundamentbeton und den Befestigungselementen der Rinne auszuschließen, wird aus Kostengründen auch noch auf die Verwendung eines Haftvermittlers verzichtet (siehe Bild 12).

Im Ergebnis wird kein ausreichender Verbund zwischen den Pflastersteinen der Rinnenanlage und dem Fundamentbeton erreicht, so dass derartige Rinnen häufig in regelmäßigen Abständen (häufig in Abständen von 1 bis 2 m quer zur Verlegerichtung der Rinne) entweder nur im Bereich der Fuge, teilweise aber auch im Bereich der Steine reißen (siehe Bild 14 und Bild 15). Die Breite dieser Risse ist üblicherweise gering, so dass das Risiko für die Entstehung von massiven Folgeschäden erfahrungsgemäß trotz der Rissbildung eher überschaubar ist.

2.1.4 – Betonverdichtung bei Rückenstützen

Besonders ausgeprägt ist das Problem der geringen Verdichtung bei der Herstellung von Rückenstützen z. B. von Bordsteinanlagen. Hier ist das Problem allerdings systembedingt. Eine Rückenstütze lässt sich in der Praxis aufgrund der Einbausituation tatsächlich nicht in angemessener Weise verdichten. So werden Rückenstützenbetone normalerweise gegen das Erdreich betoniert und anschließend nur mit der Schaufel (siehe Bild 16) „verdichtet“.

Eine geringe Qualität des Rückenstützenbetons und ein schlechter Verbund zwischen dem Rückenstützenbeton und der Bordsteinanlage sind die logische Folge, so dass derartige Rückenstützen den über den Fahrverkehr in die Konstruktion eingeleiteten Schubkräften in Abhängigkeit vom Gesamtaufbau teilweise nur einen geringen Widerstand entgegensetzen. Bild 17 zeigt das Beispiel von verschobenen Einfassungssteinen einer geringer beanspruchten Pflasterdecke. Vor dem Hintergrund derartiger Schäden erscheint es unglücklich, dass in der neuen ATV DIN 18 318 keine Anforderungen an die Bauwerksfestigkeit der Rückenstützenbetone gestellt werden. Stattdessen findet sich in der neuen ATV DIN 18 318 nur der Hinweis, dass

zur Herstellung von Rückenstützen bei befahrenen Flächen ein Beton der Güteklasse C 20/25 und

zur Herstellung von Rückenstützen bei nicht befahrenen Flächen ein Beton der Güteklasse C 16/20

zu verwenden ist. Da eine hohe Betongüte im Rahmen der Bestellung bei Fundament- und Rückenstützenbetonen nicht automatisch eine hohe Qualität im Bauwerk nach sich zieht, erscheint der Weg der neuen ZTV Pflaster-StB (unabhängig von der Frage, welche Druckfestigkeit eine funktionsfähige Rückenstütze tatsächlich aufweisen muss) sinnvoller, die weiterhin eine im Bauwerk zu erreichende Betondruckfestigkeit (in diesem Fall von 12 MPa) fordert.

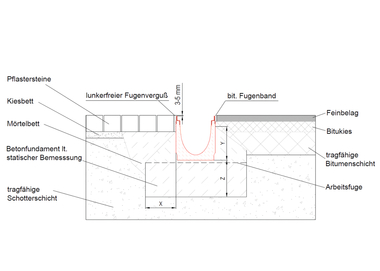

2.2 Bewegungsfugen

2.2.1 – Überarbeitung von Fugeneinlagen

Nicht nur die Fugeneinlage stellt ein wichtiges Kriterium für die Dauerhaftigkeit der Rinne dar, vielmehr zeigt sich bei der Betrachtung entsprechender Schadensfälle, dass die Fugeneinlagen der Bewegungsfugen häufig mit zementären Fugenmaterialien überarbeitet wurden.

Mit gelegentlich negativen Folgen: Sobald sich (z. B. thermische) Bewegungen in der Konstruktion einstellen, werden die zementären Fugenmaterialien aus der Fuge herausgebrochen und es resultiert das in Bild 18 beispielhaft dargestellte, optisch sehr unschöne Erscheinungsbild.

2.2.2 – Übergang von einer gebundenen Rinne zu einer ungebundenen Pflasterdecke

Der Übergang von einer gebundenen Rinne zu einer ungebundenen Pflasterdecke sollte durch Bewegungsfugen getrennt werden. Wird hierauf verzichtet, so steigt die Gefahr für die Entstehung von Kantenausbrüchen in diesen Bereichen deutlich an, da die in ungebundener Ausführung eingebrachten Pflastersteine häufig keine ausreichende Lagestabilität aufweisen und somit gegen die gebundene Rinne gedrückt werden und hier zu Ausbrüchen führen (siehe Bild 19 und Bild 20).

Derartige Kantenschäden entstehen im Übrigen auch, wenn der Übergang mit einem Fugenmörtel geschlossen wird. Vor diesem Hintergrund empfiehlt es sich, die Lagestabilität der letzten Steinreihe der ungebundenen Pflasterdecke abweichend vom bestehenden Regelwerk mindestens durch Einbringung einer Rückenstütze, besser durch eine Einfassung sicherzustellen.

2.2.3 – Bewegungsbehinderung

Die Rissgefahr steigt darüber hinaus, wenn die freie Beweglichkeit der gebundenen Rinne punktuell behindert wird. Dies ist z. B. im Bereich von Abläufen der Fall, weshalb hier zusätzliche Bewegungsfugen vorzusehen sind (siehe Abschnitt 1.2).

In ähnlicher Art können die thermischen Bewegungen der Rinne punktuell aber auch dadurch behindert werden, dass sich der Fugenmörtel im Bereich der Fugen zwischen den Bordsteinen verzahnt, so dass die Bewegung der Rinne behindert wird und Risse in den Fugen bzw. Pflastersteinen der gebundenen Rinne entstehen (siehe Bild 21).

2.3 Fugenmörtel

2.3.1 – Verwitterung des Fugenmörtels

Fugenmörtel zur Herstellung einer Rinne werden in fließfähiger Konsistenz eingebracht und die Steinoberflächen zur Sicherstellung eines angemessenen, optischen Erscheinungsbildes mit Wasser gereinigt. Kommen im Rahmen der Reinigung zu große Wassermengen zur Anwendung oder setzt sich der Fugenmörtel aufgrund einer zu „weichen“ Konsistenz zu stark, so steigt die Gefahr für das Herauswittern des oberflächennahen Fugenmörtels im Rahmen der Bewitterung deutlich an (siehe Bild 22).

Massive Abwitterungen am Fugenmaterial treten bevorzugt in Kombination mit zu geringen Fugenbreiten auf. Dort, wo der Fugenmörtel nur in sehr geringer Breite eingebracht werden kann, werden die Fugen häufig nicht vollständig gefüllt (siehe Bild 23). Wirken Frost-Tausalz-Beanspruchungen auf diese Fugen ein, so wittert das Fugenmaterial sehr schnell und zum Teil sogar vollständig aus der Fuge heraus.

Kommt zusätzlich noch ein als Fugenmörtel für die gebundene Bauweise nicht geeigneter Mörtel zur Anwendung (siehe Ausführungen zu selbstgemischten Fugenmörteln aus Abschnitt 1.3), so resultieren teilweise auch Schäden am Mörtel, die diesen nahezu vollständig unbrauchbar machen (siehe Bild 24).

3 Sanierung von Rissen in Entwässerungsrinnen

Risse in Befestigungselementen von Rinnen stellen nicht selten ein erhebliches Streitpotenzial zwischen Bauherrn, Ausführenden und Materiallieferanten dar. Außerdem werden optische Auffälligkeiten nicht selten durch Sanierungsmaßnahmen an den Rinnen „verschlimmbessert“. Aus diesem Grunde wird abschließend noch kurz auf die technische Notwendigkeit von Risssanierungen und deren Sinnhaftigkeit eingegangen.

Zu Beginn sei darauf hingewiesen, dass sich Risse bei der gebundenen Bauweise nicht vollständig vermeiden lassen. Aus diesem Grunde wird in der neuen ATV DIN 18 318 darauf hingewiesen, dass vereinzelte Risse, z. B. durch Schwinden zulässig sind, sofern deren Rissbreite einen Wert von 0,8 mm nicht überschreitet.

Treten Risse (zum Teil auch mit sehr geringer Rissbreite) in den Betonpflastersteinen von Rinnen auf, so fordern die Bauherren trotz der geringen Schadensrelevanz nicht selten, dass diese Risse aufzuschneiden und zu verharzen sind. So sanierte Risse weisen im Normalfall eine große optische Auffälligkeit auf (siehe Bild 25), so dass das optische Erscheinungsbild nach der Sanierung häufig schlechter als vor der Sanierung ist.

Materialprüfungs- und Versuchsanstalt Neuwied

www.mpva.de

Über den Autor

Dr. rer. nat. Karl-Uwe Voß ist seit 2002 Geschäftsführer und Institutsleiter der Materialprüfungs- und Versuchsanstalt (MPVA) Neuwied; darüber hinaus seit 2004 öffentlich bestellter und vereidigter Sachverständiger (IHK Koblenz) für den Bereich “chemische Analyse zementgebundener Baustoffe”. Seit 2007 verfügt er über den SIVV-Nachweis des Deutschen Beton- und Bautechnik-Verein e.V., Dortmund.