Im „Untergrund des Untergrundes“

Kanalsanierung im Untergrund? Das ist eigentlich eine Banalität. Dass jedoch Kanalsanierung „im Untergrund des Untergrundes“ eine neue Qualität hat, erlebten die Experten der Swietelsky-Faber GmbH Kanalsanierung zu Jahresbeginn 2016 auf bzw. unter dem Frankfurter Flughafen.

Inspektion der Abwasserleitungen unter den Terminals

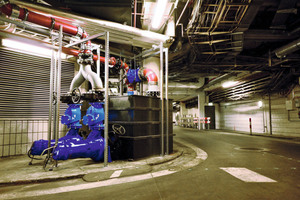

Nach der bundesweit geltenden Rechtslage des Wasserhaushaltsgesetzes sind auch die Abwassernetze privater Liegenschaften systematisch zu inspizieren (§ 54 WHG) und im Falle von Baumängeln zu sanieren (§ 55 WHG). Das gilt auch und nicht zuletzt für Flughäfen mit ihren speziellen Abwässern. Bei der Fraport AG, dem Betreiber des Frankfurter Airports, nimmt man diese Verpflichtung sehr ernst und kommt ihr daher konsequent nach. Nach einer flächendeckenden Inspektion der Abwasserleitungen unter Terminals, Vor- und Rollfeldern, ist 2014 die Sanierung aller Anlagen angelaufen, die zuvor als schadhaft identifiziert wurden. Ein Arbeitsschwerpunkt des ersten Quartals waren die Entwässerungskanäle und -Schächte unterhalb von Terminal 1, genau gesagt: Unterhalb des Kellers von Terminal 1. Denn der Hauptterminal des Flughafens für den internationalen Luftverkehr ist vollflächig unterkellert. Über dieses Kellergeschoß werden alle Geschäfte und Gastronomiebetriebe der zum Terminal gehörenden Shopping-Zone beliefert und entsorgt. Unter dem Terminal gibt es ein für Fahrzeuge bis 3 m Höhe zugängliches Straßennetz.

Beengte Platzverhältnisse

Der über einen halben Kilometer lange Versorgungstunnel-Hauptachse und ihren diversen Seitensträngen folgen, wie bei einem oberirdischen Straßennetz, die Abwasserkanäle. Unter den Decken der Servicestraßen-Tunnel verläuft die sonstige Versorgungs-Infrastruktur des darüber liegenden Terminals, von Strom- und Datenkabeln bis hin zu Be- und Entlüftungsrohren. Das bedeutet: Oberhalb der Fahrzeughöhe von 3 m gibt es keinen Bewegungsspielraum mehr - auch nicht für Kanalsanierungsarbeiten und -fahrzeuge. Für das Konzept zur Sanierung der Kanäle des Terminal-Kellers hatte diese beengte Örtlichkeit zwei wichtige Konsequenzen:

– An eine offene Erneuerung der Rohre war erst gar nicht zu denken. Dies wäre mit einem exorbitanten Arbeits- und

Kostenaufwand verbunden gewesen und hätte die Versorgung des Terminals Monate lang lahm gelegt.

– Es konnten nur solche grabenlosen Sanierungsverfahren in Betracht gezogen werden, die sich durch ein Minimum an Equipment, maximale Mobilität vor Ort und kürzest mögliche Einbauzeiten auszeichnen.

Vor diesem Hintergrund bekam letztendlich die Swietelsky-Faber GmbH Kanalsanierung den Auftrag zur Sanierung der Fraport-Kanäle. Nicht unwichtig war dabei, dass sich Swietelsky-Faber in der Vergangenheit gerade bei der Sanierung von Flughafen-Abwassersystemen einen Ruf als leistungsstarker und kreativer Problemlöser mit exzellenten organisatorischen Fähigkeiten erworben hat. Letzteres ist bei Sanierungsarbeiten auf Flughäfen oft erfolgsentscheidend, denn es gibt kaum schwieriger zu managende Bauprojekte als diese: Das beinhaltet ein vom Airport-Betreiber (im strengen Wortsinne!) „minutiös“ vorgegebenes Bautiming sowie Sicherheits-Vorschriften, die im Tiefbau konkurrenzlos sind.

Exakte Zeitvorgaben

Im Fraport-Keller sah das konkret so aus, dass hier exakt ab 16:00 Uhr und bis 04:00 Uhr morgens gearbeitet werden durfte; in der restliche Zeit waren die Servicestraßen frei von Sanierungstechnik zu halten. Der Zugang zu der unterirdischen Baustelle war wiederum ein in höchstem Maße reglementierter und kontrollierter Vorgang; für jedes Fahrzeug und jeden Mitarbeiter waren nicht übertragbare Ausweise erforderlich - und zwar für unterschiedliche Baubereiche jeweils separate.

Zur Sanierung kamen in Nennweiten ab DN 250 mit UV-Licht ausgehärtete UV-Schlauchliner zum Einsatz. Die Lichthärtungstechnologie erfüllt mustergültig die vorgenannten Vorgaben (minimierte Ausrüstung, Bauabwicklung in sehr knapp bemessenen Zeitfenstern) und bietet angesichts des hoch belastbaren Werkstoffs GFK eine nachhaltige Sanierungswirkung. In den Seitensträngen mit Leitungen einer Dimension

< DN 200 griff man auf Nadelfilzliner zurück, die per Drucktrommel pneumatisch inversiert und durch Heißluftzirkulation ausgehärtet wurden. Bei dieser Verfahrensvariante kann auf den Einsatz von Fahrzeugen gänzlich verzichtet werden, was in den Seitensträngen der Logistik-Unterwelt von Terminal 1 besonders vorteilhaft war.

Ausgeklügelter Sanierungseinsatz

Als Haupteinsatz im Keller des Terminal 1 begann am Abend des 07.02.2016 die Sanierung des Abwasser-Hauptsammlers unter der zentralen Versorgungsstraße. Hier wurden über die Gesamtstrecke von rund ½ Kilometer GFK-Liner der Dimensionen DN 300 und DN 500 eingebaut - an sich ein Routine-Job für die erfahrenen Sanierer, wäre da nicht das besondere Umfeld gewesen. Schon die erforderlichen Vorarbeiten hatten es in sich, insbesondere die Wasserhaltung, die notwendig war, um die Sanierungsstrecke trocken zu legen und dennoch den Abwasserbetrieb in der Shopping-Zone darüber sicher zu stellen. Dazu wurde eine Bypass Leitung aus SML Stahl DN 300 an der Betonwand der unterirdischen Straße installiert. Diese Konstruktion war, wie auch diverse einmündende Seitenstränge der Wasserhaltung, nur realisierbar, indem mehrere Betonwände per Kernbohrung geöffnet wurden, und zog mehrtägige Vorarbeiten nach sich, einschließlich des Aufbaus leistungsstarker Pumpen zum Abwassertransport.

Die Zugänglichkeit zur sanierungsbedürftigen Leitung schuf man durch bedarfsgerecht gesetzte Montageöffnungen (insgesamt wurden im Kellerbereich rund 200 solcher Zugänge geschaffen!) über die auch die Schlauchliner eingezogen bzw. inversiert wurden. Im Falle der Hauptleitung zog man insgesamt 9 GFK-Liner per Winde ein und stellte sie durch Luftdruck jeweils formschlüssig im Kanal auf. Schließlich wurden die Liner ausgehärtet, indem man eine UV-Einheit in gleichmäßiger Geschwindigkeit hindurch zog - eine konkurrenzlos schnelle Vorgehensweise, die auch in allen Sanierungsabschnitten zum gewünschten hochwertigen Ergebnis führte. In mehreren Leitungen kamen, alternativ zu den Schlauchlinern, GFK-Kurzliner zur Reparatur punktueller Defekte zum Einbau - insgesamt rund 350 Stück. Da natürlich nach dem Schlauchlining auch die Verbindung zu den Anschlussleitungen wieder hergestellt werden musste, waren alles in allem rund 300 Stutzen per Roboter auf zu fräsen und durch Hutprofil-Auskleidungen einzubinden. Zu einem lückenlosen Sanierungs-Vollprogramm abgerundet wurde all dies durch die Beschichtung von etwa 1000 Quadratmetern Schachtwänden.

Der gesamte Bauabschnitt „Keller Terminal 1“ mit allen notwendigen Vor-, Neben- und Nacharbeiten dauerte Mitte April noch an. Für die Sanierungsteams von Swietelsky-Faber bedeutet das nun aber keineswegs wochenlange Arbeit im Untergeschoss. Denn teilweise zeitgleich zum Keller-Projekt läuft ein weiterer Bauabschnitt auf dem Flughafen-Vorfeld: Dort werden nach und nach einige Kilometer GFK-Liner in Nennweiten von DN 200 bis DN 1000 eingebaut.