Neuer Halt für

Hannovers Wahrzeichen

Kuppelsanierung des Anzeiger-Hochhauses

Zur Befestigung der Unterkonstruktion für die Dacheindeckung kommt der Fischer Injektionsmörtel FIS EM Plus zum Einsatz – zusammen mit dem Gewindestift GS in A4, der mit dem Bundbohrer FZUB eingebracht wird.

Das Anzeiger-Hochhaus erhebt sich in Hannovers Zentrum 51 m hoch empor. Der Verleger August Madsack ließ das Bauwerk errichten, das 1928 eröffnet wurde. In dem Hochhaus und den angrenzenden Gebäuden brachte der Bauherr Redaktion, Verlag und Druckerei seines „Hannoverschen Anzeigers“ unter. Seither ist das Bauwerk Schauplatz von mehr als 90 Jahren Geschichte des deutschen Journalismus und vielem mehr. 1947 gründete Rudolf Augstein in dem Anzeiger-Hochhaus das Nachrichtenmagazin „Der Spiegel“ und Henri Nannen 1948 das Wochenmagazin „Stern“. Erich Madsack führte das Familienunternehmen in zweiter Generation weiter und rief 1949 die „Hannoversche Allgemeine Zeitung‟ ins Leben.

Ein Haus der Geschichte

Nachdem die heutige Madsack Mediengruppe 1974 in das Pressehaus in der August-Madsack-Straße umzog, wurde die Druckereihalle des Hochhauses zunächst als Club „Rotation“ genutzt. Heute sind das Softwarehaus HIS Hochschul-Informations-System e.G. sowie verschiedene Redaktionen von Fernseh- und Radiosendern im Gebäude untergebracht.

Unter der 17 m hohen Kuppel des Anzeiger-Hochhauses befand sich einst das Planetarium der Stadt. Nachdem dieses im Zweiten Weltkrieg ausgebrannt war, war hier bis zum Sanierungsbeginn das höchstgelegene Kino Deutschlands, namens „Hochhaus-Lichtspiele“ beheimatet.

Neben seiner bewegten Geschichte erlangte das Bauwerk wegen seiner Architektur Bekanntheit über Hannover hinaus. Charakteristisch ist die Fassade des Stahlskelettbaus im Stil des Backstein-Expressionismus aus dunkelroten und teilweise goldglasierten Klinkern. Die aufgesetzte Kuppel mit grünpatinierter Kupferverkleidung ist einzigartig im deutschen Hochhausbau. Der zuständige Architekt Fritz Höger hatte zuvor bereits mit dem Chilehaus in Hamburg einen bedeutenden Bau im Backsteinexpressionismus erschaffen.

Moderne Bautechnik vor 100 Jahren

Aktuell saniert die Madsack Mediengruppe als Bauherr das 7. und 8. Obergeschoss. Auch die Kuppeleindeckung und deren Tragkonstruktion werden erneuert. Planungsbeginn war Anfang 2017. Die Bauausführung begann 2018 und soll außen Ende 2019 abgeschlossen sein.

Die tragende Konstruktion der Kuppel besteht aus einer 60 mm dicken Stahlbetonschale, die im Zeiss-Dywidag-Verfahren realisiert wurde. Bei dieser Methode wurde eine tragfähige Gitterstruktur aus Flachstählen mit einem engmaschigen Drahtnetz verstärkt und anschließend mit Spritzbeton bedeckt. Innenseitig wurden zudem gepresste Torfplatten auf das Flechtwerk aufgebracht. Das Anzeiger-Hochhaus dokumentiert eine der ersten Anwendungen des Verfahrens. Bei späteren Ausführungen wurde das Gitter zur Materialersparnis zurückgewonnen.

Dieses Vorgehen, das sich die Firmen Zeiss und Dywidag in den Zwanzigerjahren hatten patentieren lassen, ist der Vorläufer des heutigen Spritzbetonverfahrens für Ingenieurbauwerke. Es ermöglichte die leichte, dünnwandige Kuppel – und somit Materialersparnis als auch die Entlastung des darunterliegenden Gebäudes.

Tiefgreifende Sanierung erforderlich

Die Kupferplatten wurden mit Dübeln befestigt, die mit Hanf umwickelt waren. Bei einer Kontrolle 2016 wurde jedoch festgestellt, dass sich diese Verankerungen gelöst haben. Zusätzlich wurde ersichtlich, dass der Betonauftrag auf der Tragschaleninnenfläche teilweise herabbröckelte. Der vorhandene Bewehrungsanteil ist zudem gering und mangelhaft ausgeführt. Somit bestand die Notwendigkeit der statischen Sanierung.

Das statische Konzept hierzu erstellte die BSI Dr. S. Burmester + Sellmann Ingenieurgemeinschaft mbH, Garbsen, gemeinsam mit anderen Baubeteiligten. Die Planung sieht vor, die Tragschalen-Innenfläche klassisch zu sanieren. Hierzu bearbeiten die Bauausführenden die Betonfläche durch Abstrahlen. Daraufhin wird geprüft, ob eine Haftbrücke erforderlich ist, um den Verbund zwischen Bestandsbeton und neuer Schicht zu verbessern. Es folgt ein Spritzauftrag von kunststoffvergütetem, zementgebundenem SPCC-Mörtel. An der Tragschalenaußenfläche erfolgt ebenfalls eine Betoninstandsetzung. Vorab wird die komplette Kupferbekleidung abgetragen und anschließend durch eine neue, wärmegedämmte Dacheindeckung ersetzt.

Wie saniert man eine dünne Betonhülle?

Besondere Herausforderungen bei dem Sanierungsvorhaben ergeben sich vor allem dadurch, dass die Betonschale nur 60 mm dick ist. Diese Dünnwandigkeit muss auch zukünftig erhalten bleiben, um das Ursprüngliche der denkmalgeschützten Architektur zu wahren und das Eigengewicht der Kuppel nicht zu erhöhen. Um das originale Erscheinungsbild der über Jahrzehnte existenten Patina zu wahren, wurde daher das neue Kupfer in Absprache mit städtischer sowie Landesdenkmalpflege vorpatiniert ausgewählt. Es kommen vorpatinierte Platten zum Einsatz, deren Materialalterung und Grünton exakt simuliert werden.

Zusätzlich sollen 60 Zugbleche aus rostbeständigem Stahl (V4A) die Konstruktion weiter verstärken. Diese werden im unteren Kuppeldrittel radial verteilt, mit dem Ringanker verdübelt und mit Krallen versehen, um die anschließend V4A-Rundstäbe gespannt werden. Zusätzliche Zugbleche aus V4A werden im Drempel und in der Dachdecke verankert.

Rat und Tat von Fischer

Die Unternehmensgruppe Fischer beriet und unterstützte die Planer Jörg Kairies und Arne Zain vom Zentralen Baumanagement der MDG Medien Dienstleistungsgesellschaft bei der Konzepterstellung und Lösungssuche. Hierbei half der Befestigungsspezialist bei der Wahl geeigneter Befestigungssysteme für die Verankerung der Kupferplatten in der 60 mm dünnen Tragschale. Dazu führte Fischer im Vorfeld Zugversuche durch, um Unterstützung im Genehmigungsverfahren zu leisten. Zusätzlich erbrachte der Befestigungsexperte Hilfestellung beim Bemessungsansatz für den Nachweis der Verankerungen.

Diese Zusammenarbeit verhalf dazu, die erforderliche Zustimmung im Einzelfall zu erreichen. „Neben dem passenden Produktsystem, bestehend aus Verbunddübel und Bohrer, überzeugten wir Planer und Ausführende durch unsere Serviceleistungen‟, ist sich Frank-Jörn Maier, Technischer Außendienst bei Fischer, sicher, der das Projekt mitbetreute. „Dazu zählen die kompetente Beratung sowie die flexible und zeitnahe Unterstützung in allen Bauphasen von der Planung bis zur Schulung und Betreuung der Ausführung vor Ort.‟

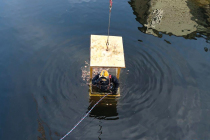

Einsatz von Injektionstechnik

Der Fischer Injektionsmörtel FIS EM Plus im Verbund mit dem Fischer Gewindestift GS 10 x 60 in Edelstahl (A4) erfüllt sämtliche Anforderungen an die Befestigungsaufgaben, die bei der Kuppelsanierung des Anzeiger-Hochhauses anfallen. Hinsichtlich Materialgüte, Rostschutz, Auszugs- und Abscherwiderstand sowie aller weiterer Kriterien eignet sich das Injektionssystem ideal, um die Holzunterkonstruktion für die neue Kupfereindeckung mit Edelstahlwinkeln in der vorhandenen Spritzbetonschale zu verankern.

Zustimmung im Einzelfall durch ETA

Abweichend von der Europäisch Technischen Zulassung (ETA) für das Befestigungssystem mit dem Fischer FIS EM Plus wird die ausgeführte Verankerungstiefe mit nur 40 mm hierbei deutlich unter der sonst erforderlichen Mindesttiefe von 60 mm liegen. Dabei ließ sich über die Zugversuche nachweisen, dass das Injektionssystem trotz abweichender Anwendung bei der Kuppelsanierung des Anzeiger-Hochhauses die auftretende Zugkraft aufnehmen kann.

Auf Grund dessen wurde die Zustimmung im Einzelfall erteilt, für die beim Einsatz des FIS EM Plus sogar mit einer Verankerungstiefe von nur 30 mm gerechnet wurde, um weitere Sicherheit zu erhalten. Die Tragfähigkeit des Verbunddübels bleibt somit bei einer reduzierten Verankerungs- und Einbindetiefe von 40 mm beziehungsweise 30 mm in der 60 mm dicken Tragschale gewahrt. Mit dem Fischer Zykon-Bohrer FZUB 12 x 40 werden dabei schnell und ohne die Gefahr des Durchbohrens hinterschnittene Bohrlöcher in Beton erstellt.