Revolution mit Bits & Beton

Brücken, Wände und Häuser modular aus dem 3D-Drucker? Mit Hilfe von Kuka-Robotern im Betonbau schon heute möglich.Aufbruch in eine neue Zeitrechnung: In einer alten Fabrikhalle in Norderstedt bei Hamburg baut ein Start-up mit Kuka-Robotern an der digitalen Zukunft des Städte- und Infrastrukturbaus. Ein Team aus Experten unterschiedlicher Fachdisziplinen revolutioniert dabei nicht nur die Herstellung von Betonbauteilen, sondern auch noch die dazugehörigen Planungs- und Ausführungsprozesse.

Es ist so weit. Die beiden Techniker haben alle Leitungen angeschlossen, die Rohre, Verkabelungen und Schnittstellen sind gecheckt. In der Mitte des Raumes steht auf einer Stahlpalette ein L-förmiger Gitterstahlkorb. Die Maschinen sind startklar. Dann verlassen alle den Raum und schließen die Tür mit dem großen Glasfenster hinter sich. Daumen hoch in Richtung Bediener, der an einem Touchpanel das Startsignal gibt.

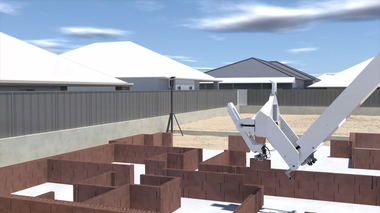

Sekunden später erfüllt das Brummen und Klackern der Betonmischanlage die Halle. Ein Kompressor erzeugt Druckluft, und schon nach wenigen Minuten richtet sich im Bauraum die Maschine wie ein zum Leben erweckter Dinosaurier auf. Die Szene spielt im schleswig-holsteinischen Norderstedt, einem Vorort von Hamburg, und nicht im Jurassic Park. Der leuchtend weiße Kuka-Roboter im Innersten der Anlage ist alles andere als furchterregend und trägt mit gleichmäßigen Bewegungen aus einer großen Düse Spritzbeton auf den Gitterstahlkorb auf. Schicht für Schicht wächst ein feucht glänzendes, blau-graues Gebilde – noch mit Wellenstruktur und rauer Oberfläche, die dann bald von einem zweiten Roboter mit einem großen spachtelartigen Werkzeug glatt und in Form gestrichen wird.

Mit Spritzbeton aus dem 3D-Drucker zu grenzenloser Formenvielfalt

„Der Roboter mit der Spritzbetondüse ist der Star unserer Anlage, das Team nennt ihn aufgrund seiner Ausmaße voller Respekt auch T-Rex“, sagt Hendrik Lindemann. Er drucke gerade den Prototypen einer Brückenkappe, wie sie beispielsweise für eine Betonbrücke gebraucht würde. Aber auch Wände oder andere Elemente habe der Roboter im Repertoire – dass im 3D-Druckverfahren kein Teil aus der Produktion wie das andere sein müsse, mache die besondere Wirtschaftlichkeit des Verfahrens aus.

Lindemann ist studierter Architekt und Experte für digitale Fertigung. Und er ist mit Roman Gerbers, Niklas Nolte und Alexander Türk Co-Founder von Aeditive, dem Start-up, das hier in der alten Fabrikhalle bei Hamburg an der digitalen Zukunft des Betonbaus arbeitet. Der Firmenname „Aeditive“, erklärt Lindemann, sei ein Kunstwort, das sich ableite von „Additive Fertigung“ und „Aedificium“, lateinisch für Bauwerk. „Additiv“ meint im 3D-Druck, dass das Material Schicht für Schicht aufgetragen wird und so dreidimensionale Gegenstände entstehen. Dies funktioniert mit Kunststoffen und Metall genauso gut wie in diesem Fall mit Beton.

„3D-Druck mit Spritzbeton gab es vorher in größerem Maßstab noch nicht. Die sonst gängigen Verfahren beruhen überwiegend auf Extrusion – also dem Ablegen von schmalen Frischbetonsträngen, aus denen dann Bauteile aufgebaut werden. Aus lokalen Rohstoffen gemischter und aus jedem beliebigen Winkel aufzutragender Spritzbeton eröffnet uns demgegenüber viele Vorteile. Zum Beispiel die Integration der Stahlbewehrung im laufenden Prozess“, erklärt Aeditive-CEO Alexander Türk. Das junge Team hat dazu ganz unterschiedliche Ingenieursdisziplinen zusammengeführt: Architektur (Lindemann), Maschinenbau und Automatisierung (Gerbers) sowie Bauingenieurwesen und Materialkunde (Nolte). Fürs Unternehmerische ist Türk zuständig, Mathematiker und ehemaliger Strategieberater.

Das Ziel des robotischen Verfahrens, das die Vier entwickelt haben, ist ambitioniert: die Digitalisierung der Bauindustrie weiter voranzutreiben, dem wachsenden Fachkräftemangel der Branche entgegenzuwirken, eine höhere Produktivität und dank optimiertem Energie- und Rohstoffeinsatz mehr Nachhaltigkeit beim Bauen zu erreichen, „damit Menschen wohnen können, das Klima geschont wird und die Arbeitsumgebung im Betonbau sicherer und sauberer wird“.

Zwei Roboter, ein Ziel: das perfekte Beton-Fertigteil

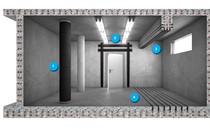

Und genau darum geht es in der Norderstedter Demonstrationsanlage des „Concrete Aeditor“ genannten 3D-Druckers. Die vom ersten Roboter geführte, eigenentwickelte Spritzbetondüse arbeitet Hand in Hand – oder besser: Greifer in Greifer – mit einem zweiten Roboter, der das parallele Rüsten des Baukörpers übernimmt. Zum Beispiel mit dem Einsetzen von Bewehrungselementen oder Leerrohren, aber auch Aussparungen für Fenster oder Luken kann der Roboter einrichten. Er ist ein multifunktionaler Alleskönner mit einem integrierten Werkzeugwechselsystem, das auch das Glätten und Polieren des noch frischen und formbaren Betons übernimmt.

„Wir sind mit unserem neuen automatisierten Verfahren in der Lage, sogar tragende Betonteile im 3D-Druck zu produzieren“, sagt Hendrik Lindemann. Und das buchstäblich aus einem Guss. „Der Concrete Aeditor umfasst Produktions- und Material-Container sowie die Betonmischeinheit mitsamt der Wasser- und Energieversorgung und einer eigenen software-gestützten Steuerung. „So kann unsere Anlage immer nah bei ihren Bauaufträgen in Fertigteilwerken oder auf Baustellen sein“, unterstreicht der Aeditive-Marktstratege Türk.

Den Herzschlag der sowohl stationär wie auch mobil einsetzbaren 3D-Betondruck-Fertigung bestimmen zwei sechsachsige Kuka-Roboter aus der KR Quantec ultra Serie. Mit einer maximalen Traglast von 300 Kilogramm und einer Reichweite bis zu 3.900 Millimetern gehören sie zu den stärksten und kompaktesten Industrierobotern. Als Foundry-Varianten sind sie besonders geeignet für Bereiche mit hohem Verschmutzungsgrad, hoher Feuchtigkeit und hohen Temperaturen. „Genau das, was wir hier im ‚Concrete Aeditor‘ im Umgang mit Spritzbeton brauchen“, stellt Maschinenbauer Roman Gerbers fest. Die Maschinen seien komplett eingehaust, arbeiteten autonom und ließen so einen maximal sicheren Produktionsraum für die überwiegend sehr schweren Bauteile entstehen.

Die kompakte Anlage ist ausgerichtet auf verbaufertige Betonteile in Größen von bis zu 11 x 4 x 4 Metern, inklusive Bewehrung und Einbauteilen. „Mit unserem komplett schalungsfreien, automatisierten Prozess heben wir die Effizienz, den Ressourcen- und Materialeinsatz auf ein neues Level“, betont Türk. Wie die ersten Ergebnisse in der Zusammenarbeit mit Pilotkunden zeigten, ergäbe sich für potenzielle Nutzer eine ganze Reihe attraktiver Vorteile: „Der hohe Automatisierungsgrad steigert die Produktivität der heutigen Teams. Das Arbeiten ohne Verschalungen erlaubt darüber hinaus flexible Anpassungen der Produktionsplanung. Hinzu kommt, dass der Wegfall von Schalungsmüll und ein geringerer Betonverbrauch helfen, das Klima zu schonen“, zählt Türk auf. Auch bringe der digitale Fertigungsprozess eine höhere Qualität und eine bessere Planbarkeit aufgrund von präziser Simulationsfähigkeit mit sich. Betriebswirtschaftlich interessant für künftige Aeditive-Kunden könne auch das Pay-per-Use-Geschäftsmodell sein. Dies würde den Investitionsbedarf nutzerseitig spürbar senken.

Mit umfassender Datenintegration zu maximaler Prozess- und Kostentransparenz

„Voraussetzung für die Automatisierung und den Roboter-Einsatz im Betonbau sind eine digitale Bauteilplanung und die laufende Auswertung von Sensordaten zur Materialqualität“, unterstreicht 3D-Software-Experte Lindemann. Über eigene Software ermögliche Aeditive seinen Nutzern, die zu druckenden Bauteile ohne besondere Vorkenntnisse digital zu erzeugen. „Die während des Produktionsprozesses erzeugten Daten helfen uns, die Anwender bei der Qualitätssicherung zu unterstützen und Verschleißprozesse vorauszuberechnen“, erläutert Lindemann.

Als zukunftsweisend sehen die Aeditive-Experten das Building Information Modeling, BIM. Es vernetzt die Planung, Ausführung und Bewirtschaftung von Gebäuden und anderen Bauwerken über eine Software und schafft Transparenz über alle Planungsdaten, Materialflüsse, Ausführungsarbeiten und die jeweils anfallenden Kosten. In dieser digitalen Prozesskette werden Bauteilpläne als Datensätze automatisiert auf den Concrete Aeditor übertragen und Qualitätsdaten am Ende der Produktion zurückgespielt. Der „Concrete Aeditor“, so Türk, passe als integriertes Lösungskonzept perfekt in digitale BIM-Ökosysteme der Zukunft. Wie die Technik müsse sich allerdings auch der Markt entwickeln. Viele Akteure am Bau stünden noch am Anfang der Digitalisierung

Dass die Aeditive-Roboter Arbeitsplätze wegnehmen, weist Türk von sich. „Im Gegenteil. Angesichts des fortschreitenden Fachkräftemangels auch am Bau sichert die Automatisierung eher bestehende Arbeitsplätze. So werde verhindert, dass Unternehmen bei weiter ansteigender Auftragslage nicht in Kapazitätsengpässen stecken bleiben.“ Das Start-up Aeditive, so scheint es, tritt mit einer umfassenden Vision für die digitale Zukunft des Bauwesens an und trifft dabei in der Branche auf Aufbruchstimmung.