Eine Brücke – zwei Bauverfahren

Saaletalbrücke Bad Kösen, Naumburg (Saale)Brücken verbinden Orte, Regionen und Menschen gleichermaßen. Sie sind nicht nur unverzichtbar und nützlich: Brückenbauwerke stellen häufig auch die Verbindung zwischen architektonischem Anspruch und ingenieurbautechnischem Fortschritt dar.

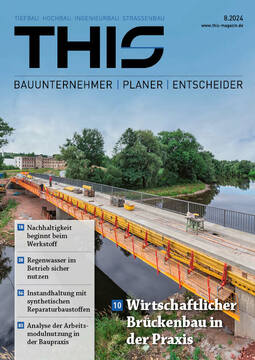

Die neue Saaletalbrücke ist das ingenieurtechnische Highlight der neuen Ortsumfahrung B 87 von Bad Kösen. Der insgesamt 13,6 Kilometer lange Streckenabschnitt zwischen Naumburg und Taugwitz ist Teil des Bundesverkehrswegeplans 2030. An Sachsen-Anhalts Landesgrenze zu Thüringen und unweit der Burgen Saaleck und Rudelsburg überquert die zweispurige Bundesstraße das mittlere Saaletal in bis zu 60 Metern Höhe. Trotz dieser imposanten Höhe fügt sich das 1,2 Kilometer lange und 12,50 Meter breite Brückenbauwerk elegant in die als Landschaftsschutzgebiet eingeordnete Umgebung ein. Natureingriffe so gering wie möglich zu halten – das war und ist die Maßgabe bei dessen Planung und Ausführung.

Einzigartig in Deutschland: Die 1,2 Kilometer lange und bis zu 60 Meter hohe Saaletalbrücke wird in Hybridbauweise hergestellt – die nördlichen und südlichen Rampenbereiche im Taktschiebeverfahren, die Brückenmitte im Freivorbauverfahren

Einzigartig in Deutschland: Die 1,2 Kilometer lange und bis zu 60 Meter hohe Saaletalbrücke wird in Hybridbauweise hergestellt – die nördlichen und südlichen Rampenbereiche im Taktschiebeverfahren, die Brückenmitte im Freivorbauverfahren

© Peri Deutschland

Hybride Bauweise

Die filigrane Straßenbrücke ruht auf insgesamt 16 Pfeilern und wird – bisher einzigartig in Deutschland – in Hybridbauweise errichtet. Die nördlichen und südlichen, jeweils 450 Meter langen Rampenbereiche entstehen als Stahlverbundkonstruktion mittels Taktschiebeverfahren. Der 320 Meter lange, mittlere Abschnitt über die Saale wird als gevouteter Spannbetonhohlkasten im Freivorbauverfahren hergestellt. Beide unterschiedliche Überbautypen werden anschließend fugenlos zu einem durchgängigen Tragwerk verbunden.

Nicht alltäglich

Weder für Projektleiter Kay Kreusel, Bauleiter Jonathan Gilliam, die beiden Poliere André Mäcker und Detlef Heide noch für alle anderen, die im erfahrenen Strabag-Team mitarbeiten, ist das eine alltägliche Baustelle. Neben der Tatsache, dass bis Ende 2024 knapp 25.000 Kubikmeter Beton und 10.000 Tonnen Stahl in Form gebracht werden müssen, ist das Brückenprojekt durch die exponierte Lage im Saaletal einer hohen Windbeanspruchung ausgesetzt.

Gut, wenn sich die Strabag-Bauverantwortlichen auf Peri als Komplettanbieter verlassen können: mit modernen Schalungs- und Gerüstlösungen sowie kompetentem Engineering aus einer Hand. Peri-Projektleiterin Cornelia Obiegli unterstützt die Baustellenabwicklung und ist zentrale Ansprechpartnerin für alle technischen, kaufmännischen und logistischen Belange. Sie koordinierte auch von Beginn an die umfangreichen Planungsleistungen für die unterschiedlichen Bauabschnitte.

Umfassend: Für Pfeiler, Hammerköpfe und den späteren Überbau bot Peri Schalung, Gerüst und Service aus einer Hand

Umfassend: Für Pfeiler, Hammerköpfe und den späteren Überbau bot Peri Schalung, Gerüst und Service aus einer Hand

© Peri Deutschland

Geometrisch herausfordernd

Die im Grundriss als Klothoide geführte Brückenkonstruktion weist insbesondere im Mittelteil geometrisch äußerst anspruchsvolle Herausforderungen auf. Zum maximalen Längsgefälle von 6 Prozent gesellen sich 2,5 Prozent bis 6 Prozent Quergefälle, der minimale Kurvenradius beträgt 550 Meter. Zudem ändert sich der Querschnitt des gevouteten Spannbeton-Hohlkastens kontinuierlich: Von knapp 8 Metern Überbauhöhe, ausgehend von den beiden Hammerköpfen, halbiert sich die Höhe am jeweiligen Lückenschluss in Brückenmitte auf 4 Meter Höhe – bei ebenfalls veränderlichen Wand- und Bodenstärken.

20 Umsetzvorgänge weniger

Wichtiger Bestandteil der Peri-Komplettlösung ist das erstmalig in Deutschland eingesetzte Variokit-Freivorbaugerät VBC. Beidseitig wachsen die beiden Kragarme von den Hammerköpfen aus im regelmäßigen 7-Tage-Takt nach außen. Die gewählte, maximal mögliche Regeltaktlänge von 5,75 Metern reduziert dabei die Anzahl der notwendigen Betonier-abschnitte: Statt der anfänglich geplanten 19 Takte sind nur 14 Takte pro Vorbau notwendig. Insgesamt lassen sich damit 20 Umsetzvorgänge einsparen. Zudem berücksichtigte die Peri-Brückenlösung die vorgenannten geometrischen Herausforderungen ebenso wie die hohen Windlasten. Auch mussten die von Takt zu Takt variierenden Spannlisenen und Umlenkstellen Berücksichtigung finden.

Zügig: Während am nördlichen Doppelpfeiler noch der Hammerkopf eingeschalt ist, werden vom südlichen Hammerkopf aus bereits die ersten Überbauabschnitte im Freivorbau hergestellt

Zügig: Während am nördlichen Doppelpfeiler noch der Hammerkopf eingeschalt ist, werden vom südlichen Hammerkopf aus bereits die ersten Überbauabschnitte im Freivorbau hergestellt

© Peri Deutschland

Komplettlösung

Zuvor schon, größtenteils auch noch parallel zur Freivorbau- und Taktschiebe-Herstellung des Überbaus, wurden die Pfeilerschäfte und Pfeilerköpfe geschalt und betoniert. Mithilfe der SCS-Kletterschalung und des Variokit-Ingenieurbaukastens wuchsen die bis zu 52 Meter hohen Pfeiler jede Woche um jeweils 5 Meter kontinuierlich in die Höhe – bei einem sich nach oben hin verjüngendem Pfeilerquerschnitt.

Ebenfalls Bestandteil des Peri-Gesamtkonzepts war auch die komplexe Schalungslösung zur Herstellung der beiden Hammerköpfe. Diese stellen die biegesteife Verbindung zu den Doppelpfeilern links und rechts der Saale dar und dienten als Startsegment für die Freivorbauwagen. Beim Betonieren der massiven Bodenplatte, der schrägen Seitenwände und der Fahrbahnplatte in über 50 Metern Höhe waren hohe Genauigkeiten einzuhalten und enorme Lasten abzutragen. Auch hier basierte die projektspezifisch erarbeitete Peri-Lösung auf dem Variokit-

Baukastensystem.

Geometrisch anspruchsvoll: Zusätzlich zur Halbierung der Überbauhöhe weist der Querschnitt des Spannbeton-Hohlkastens veränderliche Wand- und Bodenstärken auf

Geometrisch anspruchsvoll: Zusätzlich zur Halbierung der Überbauhöhe weist der Querschnitt des Spannbeton-Hohlkastens veränderliche Wand- und Bodenstärken auf

© Peri Deutschland

Der Peri-Up-Gerüstbaukasten rundet das Schalungskonzept zu einer wahren Komplettlösung ab. Als Treppenzugang sorgt Peri Up für den sicheren Zugang zu den höher gelegenen Arbeitsplätzen. Zudem lassen sich Arbeitsbühnen in die Variokit-Anwendungen integrieren, die beispielsweise beim Freivorbaugerät den Zugang die sichere Erreichbarkeit der Bedienbereiche ermöglicht. Denn beiden Baukastensystemen, Variokit und Peri Up, liegt das metrische Systemraster zugrunde. Zusammen mit verbindenden Standard-Bauteilen sorgt das für nahezu unbegrenzte Kombinationsmöglichkeiten. Auch das Sicherheitskonzept beim Auf- und Abbau sowie beim Umsetzen des Variokit-Freivorbaugeräts konnte mit Peri Up konsequent umgesetzt werden, indem temporäre Arbeitsbühnen die Montageabläufe in 60 Metern Höhe erleichterten – ohne zusätzlichen, zweiten Kran.

Kletterprofi: Die Schalung für die Pfeilerschäfte und -köpfe basiert auf dem kranversetzbaren SCS-Klettersystem von Peri

Kletterprofi: Die Schalung für die Pfeilerschäfte und -köpfe basiert auf dem kranversetzbaren SCS-Klettersystem von Peri

© Peri Deutschland

Mit Peri die Brücke schlagen

Peri hat für große und kleine Brückenbauprojekte die passende Lösung: Mit einem hohen Verständnis für die Anforderungen im Brückenbau unterstützen Peri-Ingenieure dabei, Infrastrukturprojekte erfolgreich umzusetzen. Mit innovativen, flexiblen Systemlösungen aus dem Variokit-Ingenieurbaukasten und umfassendem Expertenwissen versteht sich Peri als kompetenter und zuverlässiger Partner für den Neubau und die Sanierung von Brücken jeglicher Größe und Komplexität.

Bei Großprojekten wie der Saaletalbrücke Bad Kösen mit ihren spezifischen Projektanforderungen sind die Planungsleistung und der Baustellensupport besonders intensiv. Gut, wenn Peri dabei länderübergreifend auch auf internationales Expertenwissen zurückgreifen kann. Das Peri-Team um Projektleiterin Cornelia Obiegli zog beispielsweise Kamil Buczkowski von Peri Polen und Alexander Hiesberger von Peri Österreich hinzu, die als spezialisierte Richtmeister die Montage des Freivorbaugeräts vor Ort begleiteten. Ergänzend standen den Bauverantwortlichen und -ausführenden 3D-Modelle und -Animationen zur Verfügung, welche die Systemlösungen veranschaulichten und so zur Arbeitserleichterung beitrugen.

Hybridbauweise: Mittels Taktschiebeverfahren nähern sich die nördlichen und südlichen Rampenbereiche der Brückenmitte, dessen Überbau im Freivorbauverfahren hergestellt wird

Hybridbauweise: Mittels Taktschiebeverfahren nähern sich die nördlichen und südlichen Rampenbereiche der Brückenmitte, dessen Überbau im Freivorbauverfahren hergestellt wird

© Peri Deutschland