Automatisierter Kalksandstein-Zuschnitt

Maßgeschneiderte Kalksandsteinelemente sollen Rohbaukosten und Bauzeiten reduzieren.

Umweltfreundliche Kalksandsteinproduktion

Bereits vor mehr als 15 Jahren wurden die ersten werkseigenen Windkraftanlagen in Betrieb genommen, und im Jahr 2010 folgte eine Photovoltaikanlage. Heute wird durch saubere Energie aus Sonne und Wind etwa zwei Drittel des Gesamtstrombedarfs des Standorts erzeugt. Stromsparend wirkt sich darüber hinaus auch die Nutzung innovativer Produktionsverfahren aus. Letztendlich gehört auch die Rekultivierung der Sandabbaustätten zum Umweltbewusstsein.

Hoher Vorfertigungsgrad beim individuellen Hausbau

Wenn man Kalksandsteine nicht erst auf der Baustelle schneidet, sondern die Steine passfertig für jede Wand auf die Baustelle liefert, lassen sich sowohl die Bauzeit als auch der handwerkliche Aufwand auf der Baustelle spürbar reduzieren. Beim groben Vergleich kann man sich das Bauen mit Lego-Bausteinen vorstellen.

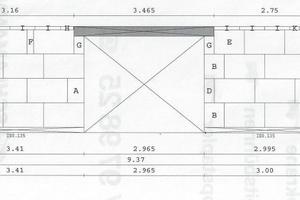

Andreas Meyer, Disponent im Markloher Kalksandsteinwerk, erläutert den Ablauf des innovativen Bauablaufs: „Zunächst entwirft der Architekt das vom Bauherrn bestellte Haus. Nach der Architektenzeichnung entwirft ein externes Planungsbüro die Pläne für jede einzelne Wand. Zu diesen Zeichnungen gehört eine Liste, in der jeder einzelne Stein mit seinen Abmessungen aufgelistet ist.

Zur Realisierung des Baus erhält der Bauunternehmer diese Zeichnungen mit den zugehörenden Listen. So wie dort aufgezeichnet, liefern wir die zu jeder Wand gehörenden und entsprechend bezeichneten Steine an die Baustelle. Das Gleiche gilt auch für alle Passelemente, wie sie für den Fenster- und Türeneinbau gebraucht werden. Beim Hochziehen der Wände muss also kein Stein auf der Baustelle geschnitten werden. Deshalb fällt auch kein Verschnitt auf der Baustelle an. So sind mit wenig Personal hohe Leistungen erreichbar.

Dieser Rationalisierungseffekt ist beim Bauen von Reihen- und Mehrfamilienhäusern besonders wirksam. Um diese Rationalisierung zu realisieren, haben wir 2001 eine automatische Schneidanlage von der Bad Wurzacher Lissmac Maschinenbau GmbH gekauft und die Halle dafür gleich so groß gebaut, dass noch eine zweite Anlage hineinpasst. Diese haben wir vor drei Jahren ebenfalls von Lissmac gekauft. So arbeiten in der Schneidhalle zwei identischen Anlagen.“

Automatisch arbeitende Schneidanlage

„Wir produzieren“, hebt Andreas Meyer hervor, „alle Mauerstein-Formate, angefangen von kleinformatigen Mauersteinen im Dünnformat (DF) und Normalformat (NF) über Blocksteine bis hin zu großformatigen Kalksandsteinen. Zum Schneiden gelangen jedoch nur die als Planelement bezeichneten großformatigen Kalksandsteine. Sie sind 998 mm lang und 623 mm hoch. Wir fertigen sie in den Dicken 11,5 cm, 15,0 cm, 17,5 cm, 20,0 cm, 24,0 und 30,0 Zentimeter. Sollten Dicken von 36,5 Zentimeter gebraucht werden, kaufen wir diese dazu.

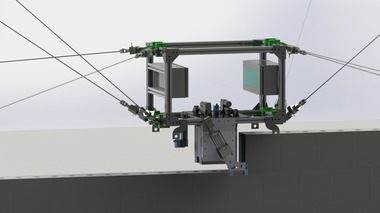

Sämtliche zu schneidenden Steine gelangen über insgesamt drei Kettenförderer in die Schneidhalle. Entlang der Hallenstirnseite arbeitet eine Lissmac-Portalanlage, die über einen Greifer verfügt, der Lasten bis zu einem Gewicht von 360 kg aufnimmt. Er setzt die Planelemente entsprechend des programmierten Ablaufs auf eine der beiden Sägestraßen ab. Dazu dreht er das aufgenommene Planelement um jeweils 90 Grad und setzt es auf eine Kippvorrichtung, die das Planelement um 90 Grad schwenkt, so dass die Kettenförderer die Planelemente flachliegend weiter fördern.

Auf dem Weg zur vorgegebenen Sägelinie passieren sie einen Industrie-Tintenstrahldrucker, der jedes Teilstück kennzeichnet. Diese Kennzeichnung ist identisch mit den auf den Bauplänen verzeichneten Steinen. So wird jeder Stein einer eindeutig vorbestimmten Stelle in der zu errichtenden Wand zugeordnet. Nach der Kennzeichnung gelangt das zu schneidende Planelement auf den Drehtisch der automatisch arbeitenden Lissmac-Universalsäge „AUS“).

Auf dem Dreh-Sägetisch werden die Planelemente automatisch ausgerichtet. Dazu schiebt ein Schieber die Kalksandsteinelemente gegen einen Anschlag. Wenn sich die Sägeblätter diesem Anschlag nähern, wird er nach unten gekippt.

Automatische Lissmac-Universalsägen AUS

Die beiden Universalsägen AUS besitzen jeweils zwei Sägeeinheiten. Das heißt, mit einem Vorschub entstehen zwei Schnitte. Es ist jedoch auch möglich, nur einen Schnitt auszuführen. Die Sägeblätter haben einen Durchmesser von 900 beziehungsweise 1000 mm. Die Sägemodule lassen sich in der Querrichtung verschieben. Der minimale Abstand beträgt 120 mm. Neben den drei Linearachsen zum Vorschub, zur Höhenverstellung und zur Abstandsänderung in Querrichtung besitzt das auf der linken Seite angeordnete Sägemodul noch eine Drehachse zum Schwenken. Damit lassen sich Schrägschnitte bis zu einem Winkel von maximal 60 Grad realisieren. Damit hat jede der beiden Universalsägen insgesamt sieben Achsen. Die achte Achse ist der Drehtisch.

Die Programmierung der Anlage erfolgt auf der Basis der Wandplanung. Die entsprechende Datei wird in die Sägesteuerung eingelesen und kann über das Display verfolgt werden. Dort werden alle Fertigungsschritte und Ereignisse im Produktionsverlauf angezeigt.

Eine weitere Förderstrecke entlädt den Sägeautomaten und führt die Steine zu einem Kippmodul, das die Steine liegend von der Förderstrecke aufnimmt und um 90 Grad schwenkt. So lassen sich die Steine über einen kranbahngeführten Kettenzug auf eine sichere Weise hochkant auf die automatische Verpackungsstrecke absetzen.

Steine, die nach dem Längs- oder Querschnitt nochmals zu kürzen sind, gelangen über die weiterführende Förderstrecke zur Lissmac-Nachschnittsäge QVS. Auch diese Säge arbeitet mit Sägeblättern, wie sie auch an den Universalsägen eingesetzt werden. Genau wie die Universalsägen bieten auch die QVS-Nachschnittsägen einen Schwenkwinkel von maximal 60 Grad. Am Ende der Förderstrecke befindet sich ein Kippmodul. So können auch dort die geschnittenen Teilstücke hochkant aufgenommen werden. Per Kettenzug setzt der Werker auch diese Teilstücke auf die automatische Verpackungsstrecke.

Die Bestückung der Paletten erfolgt so, dass die Steine genau zu dem zu errichtenden Wandstück passen. Sie werden in einer Schrumpffolie transportsicher verpackt und Just-in-Time an die Baustelle geliefert. Dort trifft eine effiziente Logistik auf ein hochproduktives Bauverfahren: Ausgehend von der Steinlänge 998 mm und der Höhe von 623 mm lässt sich einschließlich der dünnen Mörtelschicht ein 0,625 m² großes Wandstück mit einem Hub errichten.