Besondere Anforderungen

Glasfaserbewehrung vermeidet magnetische StörungenAn der Universität Stuttgart errichtet das Land Baden-Württemberg einen interdisziplinären Forschungsbau (ZAQuant). Zum Einsatz kam Schöck Combar, das magnetische Störungen, ausgelöst durch Stahlbewehrung, vermeidet.

Ab 2021 werden in dem rund 8.500 Quadratmeter großen Gebäude am Allmandring auf dem Campus Vaihingen der Universität Stuttgart 70 Mitarbeiterinnen und Mitarbeiter einen Forschungsansatz verfolgen, der auch international einmalig ist: Ziel ist die Entwicklung neuartiger, nanophotonischer Quantensensoren, um wegweisende Fortschritte bei Empfindlichkeit, Spezifität und Energieeffizienz in der Sensorik zu erreichen. Bislang wurden noch keine Quantensensoren so weit entwickelt, dass sich ein technischer Einsatz hierfür abzeichnet. Prof. Dr. Jörg Wrachtrup, dessen 3. Physikalisches Institut die Leitung für das Projekt übernimmt, erklärt: „Wir werden versuchen neuromagnetische Felder nachzuweisen, das sind Magnetfelder die durch neuronale Aktivitäten zum Beispiel durch Gehirnaktivitäten erzeugt werden. Um die sehr kleinen Magnetfelder erforschen zu können, müssen wir in einer Umgebung arbeiten, die selbst keine Magnetfelder erzeugt. Dies ist nur möglich, wenn im Experimentierraum kein Metall verbaut ist.“ Mit der Planung des komplexen Gebäudes wurde das Stuttgarter Büro hammeskrause architekten beauftragt.

Funktionales Gebäudekonzept

Die speziellen funktionalen und baudynamischen Anforderungen an das Gebäude standen bei der Grundrissplanung im Vordergrund. In Längsrichtung ist das Gebäude in die drei Abschnitte Kopfbau, Laborbau und Seminarbau gegliedert. Die Hochpräzisionslabore sind im Zentrum des dreigeschossigen Forschungsbaus angeordnet, hier sind die baudynamischen und abschirmungstechnischen Rahmenbedingungen für die Versuche am besten. Schwingungsverursachende Nutzungen wie Technikzentralen befinden sich in den angrenzenden Gebäudeteilen. Astrid Karr von hammeskrause architekten: „Im Herzen des Gebäudes befindet sich die Versuchshalle mit vier Hochpräzisionsmessräumen. Die gesamte Gebäudestruktur ist nach dem Schalenprinzip aufgebaut, um die Versuchsanordnungen optimal vor äußeren Einflüssen zu schützen. Im Zentrum steht der Versuchsaufbau, dieser wird durch den umschließenden Betonkubus geschützt, der Betonkubus durch die Versuchshalle und die Versuchshalle durch die umgebenden Funktionen wie Büro- oder Laborflächen.“

Tragstruktur mit hohen Anforderungen

Mit der Tragwerksplanung für das Gebäude waren Weiske + Partner aus Stuttgart beauftragt. Dr. Ulrich Breuninger erklärt: „Die Sensibilität der Versuche wirkt sich wesentlich auf die Planung des Tragwerks aus. Die Konzeption der gesamten Tragstruktur sowie die Dimension der Decken und Bodenplatten werden durch die hohen Anforderungen an den Erschütterungsschutz bestimmt.“ Daher erfolgte der Bau der Gebäudeteile mit den Reinräumen und den Präzisions- und Hochpräzisionsmessräumen auf einer ein Meter dicken, elastisch gebetteten Bodenplatte.

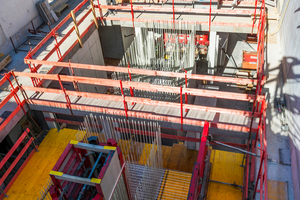

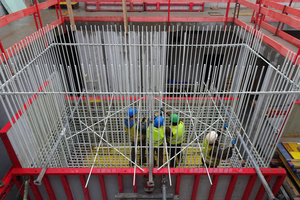

Die Planung und Ausführung der vier Hochpräzisionsmessräume stellte die zentrale Herausforderung des Baus dar. Diese Räume werden direkt auf der Bodenplatte im Zentrum des Gebäudes angeordnet. Es werden Betonboxen mit identischen Außenabmessungen – 7,60 Meter auf 5,80 Meter – erstellt, die unterschiedliche Höhen haben: Boxen eins und zwei sind 9,9 Meter hoch, Boxen drei und vier haben eine Höhe von 10,9 Metern. Die Boxen für die vier Hochpräzisionsräume sind in einer gemeinsamen Halle angeordnet. In diesen steht je ein Versuchstisch mit 150 Tonnen Gewicht aus Beton. Die Versuchstische werden mittels Luftfedern entkoppelt auf Fundamentbarren gelagert, die direkt auf der Bodenplatte aufliegen. Diese Konstruktion gewährleistet eine maximale Schwingungsruhe für die Versuche, die in den Hochpräzisionsräumen stattfinden.

Wegen der elektromagnetischen Sensibilität der Versuche werden alle Fundamentblöcke und Versuchstische in den Boxen mit Glasfaserbewehrung ausgeführt.

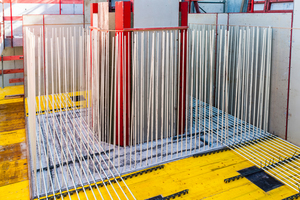

Die Umfassungswände der Boxen zwei bis vier werden konventionell in Halbfertigteilbauweise mit Stahlbewehrung ausgeführt. An Box eins werden noch wesentlich höhere Anforderungen an die Abschirmung der Versuche gegen elektromagnetische Einflüsse gestellt: Die komplette Box wird von außen mit Blechen einer metallischen Legierung bekleidet. Innerhalb dieser Bekleidung sind keine magnetisch leitenden Bauteile mehr möglich. Deshalb werden die Umfassungswand und die Decke der Box vollständig ohne Stahlbewehrung ausgeführt. Es kommen Ortbetonwände mit Schalungssteinen zum Einsatz, die mit dem Glasfaserverbundwerkstoff Schöck Combar bewehrt werden. Die Decke wird in Ortbeton-Bauweise ebenfalls mit Glasfaserbewehrung hergestellt.

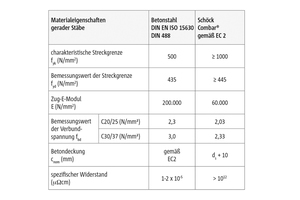

Hohe Anforderungen erfüllt mit Combar

Schöck Combar besteht aus korrosionsresistenten Glasfasern, die mit einem Vinylesterharz gebunden sind. Als Alternative zu Stahl, das seit Jahrzehnten als Bewehrungsmaterial eingesetzt wird, zeichnet sich der beschichtete Bewehrungsstab durch folgende Eigenschaften als technisch vorteilhafte Lösung aus: Er hat eine äußerst geringe Wärmeleitfähigkeit und ist besonders fest und langlebig, nicht brennbar, korrosionsbeständig, resistent gegen chemische Angriffe, leicht zerspanbar und weder elektrisch leitend noch magnetisierbar – so lässt sich mit Combar eine elektromagnetische Entkoppelung der Bauteile erzielen, die elektromagnetische Störungen und Einflüsse von außen minimiert. Diese Materialeigenschaft ist für den Einsatz in einem Hochpräzisionsmessraum, wie beim ZAQuant, von zentraler Bedeutung. „Bei unserer Arbeit hat geholfen, dass wir von Schöck von Anfang an betreut wurden. Der Key Account Manager hat sich sehr eingebracht und uns schon bei den Vorgesprächen beraten und unterstützt. Wir hatten mit dem Unternehmen Schöck eine vorbildliche Zusammenarbeit“, resümiert der Bauleiter Michael Westpfahl von der Gottlob Brodbeck GmbH & Co.KG.

Ein Forschungsgebäude für die Wissenschaft

Prof. Dr. Jörg Wrachtrup von der Universität Stuttgart: „Eins ist sicher, die Kombination der Vermeidung von Umgebungserschütterungen bei gleichzeitiger elektromagnetischer Abschirmung der Versuchsblöcke, ist in dieser Art sicherlich weltweit einmalig. Wir haben viele Stunden mit den Planern zusammengesessen und Lösungen mit entwickelt.“ Ende 2020 wurde das ZAQuant fertiggestellt, sodass die Wissenschaftlerinnen und Wissenschaftler ihre Forschung aufnehmen können.

Schöck Bauteile GmbH

www.schoeck.com