Ein nicht alltäglicher Querschnitt

Eiprofil „mit Deckel“ erfolgreich saniert

Die Universitätsstadt Bamberg hat nicht nur in architektonischer Hinsicht viel zu bieten. Auch in unterirdischen Gefilden gibt es Besonderheiten, so z.B. unterhalb der Moosstraße im Bereich der Bahnunterführung. Hier wird das Abwasser eines nahe gelegenen Industrie- und Wohngebietes durch ein spezielles Betonprofil zusammengefasst und auf die westliche Bahnseite in den Kanal der Nürnberger Straße abgeleitet. Das ursprünglich zu diesem Zweck wahrscheinlich eingebaute Eiprofil mutierte im Laufe der Jahre zu einem Eiprofil „mit Deckel“.

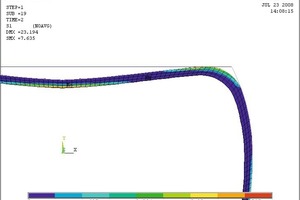

Ursprünglich war zum Zwecke des Abwassertransports wahrscheinlich ein Eiprofil DN 1100/1650 eingebaut worden, welches ungefähr mittig in der Bahnunterführungsstrecke verlief. Aufgrund des ständig gestiegenen Verkehrsaufkommens im letzten Jahrhundert nahm die verkehrstechnische Bedeutung der Bahnunterführung eminent zu, so dass hier die Durchfahrt höherer Fahrzeuge gewährleistet werden sollte. Das wiederum erforderte die Absenkung der Fahrbahn und daraus resultierend auch eine Reduzierung der Kanalhöhe des nahe unter der Fahrbahn befindlichen Kanals um ca. 30 cm. Vermutlich wurde in der Vergangenheit der gesamte Scheitelbereich des Kanals über eine Teilstrecke entfernt und eine horizontale Ortbetondecke eingebaut, woraus sich der ungewöhnliche Querschnitt eines Eiprofils „mit Deckel“ ergab.

Die Insituform Rohrsanierungstechniken GmbH (IRT), Zweigniederlassung Nürnberg, erhielt vom Entsorgungs- und Baubetrieb der Stadt Bamberg (EBB) den Auftrag zur Sanierung des aus dem Jahre 1925 stammenden Betonsammlers in der Moosstraße mittels Schlauchlining-Verfahren. Folgende geometrischen und örtlichen Parameter lagen der Ausschreibung des Büros „Gaul Ingenieure“ zugrunde:

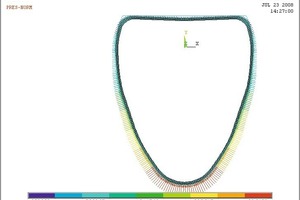

Die statische Berechnung wurde mittels „Finite Element – Methode“ (Simulations-Software) nach ATV M 127, Teil 2 durch die eigene Statikabteilung der Firma Insituform durchgeführt. Wie (fast) zu erwarten war, ist der kritische Bereich des Profils der Scheitel, in dem die höchsten Biegezugspannungen unter 2-fachen Lasten auftreten. Für den ebenfalls geführten Verformungsnachweis unter Gebrauchslasten war jedoch der Kämpfer maßgebend, so wie es bei einem „normalen“ Eiprofil auch der Fall wäre. Es ergab sich eine Wanddicke des zu liefernden Liners von 30 mm (siehe Skizzen).

Eine besondere Herausforderung für die Abwicklung des Bauvorhabens stellte die Logistik dar. Nach der Bestellung des trockenen Synthesefaserfilzschlauches wurde in gemeinsamer Abstimmung zwischen dem EBB und der IRT der Zeitraum für den Schlaucheinbau auf zwei definierte Kalenderwochen eingegrenzt. Zur Konzeption des Bauherrn gehörte eine möglichst kurze Vollsperrung der Unterführung. Daher hat sich der EBB vorbehalten den genauen Zeitpunkt des Linereinbaus auf Grundlage der Wettersituation, woraus möglichst ein Trockenwetterabfluss resultieren sollte, erst drei Tage vorher festzulegen. Dies erforderte einerseits einen ungewöhnlich hohen Abstimmungsbedarf bei der Schlauchherstellung im Insituform eigenen Werk im thüringischen Geschwenda als auch bei der Koordinierung der Transportfirmen. Beide mussten über den festgelegten Kernzeitraum von ca. 14 Tagen praktisch „in Warteschleife stehen“. Gleiches galt natürlich auch für die Insituform Einbaukolonne, die Sanierungsanlagentechnik und Geräte sowie für die diversen Nachunternehmer.

Nach mechanischer Vorbereitung der Altrohrstrecke, umfangreicher Einrichtung der Baustelle mit Anlagentechnik und der Wasserhaltung konnte der Einbau im Insituform-Verfahren vertrauten Gang beginnen: Der Liner wurde via Förderband über den verfahrenstypischen Installationsturm im Inversionsverfahren in die Leitung eingestülpt, deren Innenwand er sich trotz des markanten Sonderprofils problemlos formschlüssig anpasste – ein Vorgang, der nur rund 4 Stunden in Anspruch nahm. Mit eingezogen wurde dabei ein Bündel Vor- und Rücklaufschläuche, durch die nach Aufbau der 10 m hohen Wassersäule die Wasserfüllung des Liners über zwei mobile Warmwasserheizanlagen mit je 1500 kW zirkulierte, nach exakter Zeitvorgabe wurden die ca. 12,6 t Polyesterharz im Liner auf bis zu 90°C aufgeheizt und schließlich ebenso planmäßig wieder abgekühlt. Eine dritte Heizanlage wurde für alle Fälle aus dem eigenen umfangreichen Gerätepool vorgehalten, um in diesem speziellen Fall Verzögerungen von vorn herein auszuschließen. Das Öffnen des gehärteten Schlauches konnte noch am Nachmittag des Folgetages unter den erschwerten Bedingungen eines plötzlich einsetzenden starken Dauerregens erfolgen.

Sowohl mit dem optischen Sanierungsergebnis als auch mit den erzielten mechanischen Werten aus den Materialproben waren der Auftraggeber und das bauleitende Ingenieurbüro zufrieden. Lediglich eine kleine Abweichung in der geprüften Biegezugspannung war aufgetreten, welche jedoch durch die erreichte Endwanddicke ohne weiteres kompensiert wird. Die hierzu vorsorglich durchgeführte statische Nachberechnung mit den Ist-Materialkennwerten beweist, dass die erforderlichen Sicherheiten sogar weit überschritten werden.