Grinding - Mehr Griffigkeit, weniger Lärm

Der moderne Straßenbau steht weiter vor einigen Herausforderung: So werden zum einen hohe Anforderungen an die Griffigkeit bei normalem Straßenzustand und schwierigen Witterungsverhältnissen gestellt, zum anderen aber auch in Sachen Lärmschutz entsprechende Wünsche formuliert.

Aus diesem Grund wird weiter an tragfähigen Lösungen gearbeitet. Ein Beispiel: Das Grinding-Verfahren auf der Pilotstrecke in Geseke von HeidelbergCement.

Lärmreduzierung – eine wichtige Aufgabe

Elektromobilität ist in aller Munde. Wer selbst schon einmal ein Elektroauto fahren konnte, kennt das Phänomen: Man ist im ersten Moment überrascht, kein Motorengeräusch zu hören und registriert im zweiten Moment, dass das Abrollgeräusch der Reifen dafür deutlich zu vernehmen ist. Was sich im Innern des Fahrzeugs allerdings nur leicht bemerkbar macht, das ist außen verstärkt wahrnehmbar und trägt zur allgemeinen Lärmemission durch den Kraftfahrzeugverkehr bei. Aufgrund des prognostizierten stark steigenden Verkehrsaufkommens, insbesondere auf den Bundesfernstraßen, nimmt das Thema Verkehrslärm deshalb trotz vieler Pläne in Sachen Elektromobilität eine zentrale Rolle ein.

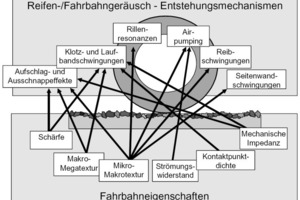

In Deutschland hat der Gesetzgeber dem gestiegenen Lärmaufkommen mit der 16. BImSchV [1] und der RLS-90 [2] Rechnung getragen und klare Vorgaben gemacht. Zum Erreichen der darin festgehaltenen Ziele werden intensive aktive und passive Lärmschutzmaßnahmen empfohlen und getroffen. Dazu zählen beispielsweise die Lärmreduzierung an der Entstehungsquelle d.h. am Fahrzeug, die Optimierung der Reifen und Fahrbahnbeläge, die Eingrenzung der Schallausbreitungsgebiete durch Lärmschutzwände und -wälle sowie schalltechnische Verbesserungsmaßnahmen an Gebäuden wie etwa Lärmschutzfenster und -türen. Hauptthema ist jedoch der entstehende Lärm, der beim Verkehr primär durch den Fahrzeugantrieb entsteht. Hierunter kann man sowohl das Motoren- und Antriebsgeräusch als auch das Rollgeräusch der Reifen zusammenfassen.

Große Fortschritte

Um die Lärmbelastung durch den Straßenverkehr zu vermindern, wurden in den letzten Jahren große Anstrengungen unternommen und dabei auch sehr gute Fortschritte erzielt. Automobil- und Reifenindustrie haben Karosserien (z.B. cw-Wert und Motorkapselung) und Reifen (z.B. Profile und Gummimischungen) in den letzten Jahren stark verbessert. Deshalb besteht hier nur noch ein überschaubares Verbesserungspotenzial. Daneben gibt es Bestrebungen, auch die Eigenschaften der Straßen und deren „Schalleigenschaften“ zu verbessern. Aufgrund des hier vorhandenen, ausreichend großen Potenzials liegt der Fokus künftig auf der Optimierung der Straßenbaustoffe und der Bautechnik, will man die Lärmemission durch den Verkehr weiter eindämmen.

Wie wichtig dieser Punkt ist, kann daran abgelesen werden, dass lärmtechnische Vorgaben für eine Straße heute bereits im Planfeststellungsverfahren festgelegt sind. So können bereits bei der Planung und Dimensionierung der Verkehrsflächen die geeigneten Baustoffe und Bauweisen mit einer entsprechenden lärmarmen Oberflächentextur berücksichtigt werden.

Waschbeton als gängige Methode

Seit 2006 ist in Deutschland die Waschbetontextur mit einem DStro-Wert von -2 dB(A) als lärmarme Regelbauweise für Verkehrsflächen aus Beton eingeführt. Dabei handelt es sich um eine technisch anspruchsvolle und relativ kostenintensive Oberflächentexturierung. Bezüglich der Ausführungsqualität sind für das Gelingen einer Waschbetontextur folgende Parameter von großer Bedeutung:

- Anteil, Kornform und Bruchflächigkeit der gebrochenen Gesteinskörnungen

- Kornzusammensetzung bzw. Sieblinie für eine hohe Profilspitzenzahl an der Oberfläche

- Witterung und Temperatur beim Betoneinbau bzw. beim Entfernen des Oberflächenmörtels

- Dicke und Qualität des Oberflächenmörtels

- Typ des Oberflächenverzögerers- Ausbürstzeitpunkt und Nachbehandlung vor und nach dem Ausbürsten

Da es bisher nicht möglich war, dichte Betonoberflächen mit einer Lärmminderung über einem DStro-Wert von -2 dB(A) zielsicher herzustellen, kann eine deutliche lärmtechnische Verbesserung an dichten Fahrbahnbelägen nur mit einer optimierten Fahrbahntextur in Bezug auf Geometrie und Gestalt möglich gemacht werden.

Grinding – ein richtungsweisendes Verfahren

Eine richtungsweisende Lösung ist das Grinding-Verfahren. Hier werden durch eine gezielte, maßgenaue Bearbeitung der Oberfläche am erhärteten Beton sehr gute Ergebnisse realisiert, wobei mit einer optimalen Textur eine Lärmminderung in der Größenordnung von -5 dB(A) erreicht werden kann. Somit bietet das neue, innovative Verfahren eine gute Alternative zur bisherigen Texturierung des Frischbetons in der Waschbeton-Bauweise.

Bisher wurde das Grinding-Verfahren fast ausschließlich für griffigkeitsverbessernde Maßnahmen sowie für die Beseitigung von Unebenheiten angewendet [3, 4]. Auf diesen ertüchtigten Flächen wurden aber schon bald die weiteren Vorzüge dieses Schleifverfahrens festgestellt, die dann in jüngster Zeit bei konkreten Projekten akustisch und messtechnisch näher betrachtet wurden. Aufgrund der dort gefundenen hervorragenden lärmmindernden Eigenschaften wird es in Zukunft möglich sein, das Verfahren sowohl im Neubau als auch bei der lärmtechnischen Sanierung von bestehenden Betonstraßen anzuwenden.

Einfach, schnell und kostengünstig

Nach den bisherigen Erfahrungen und neuesten Messergebnissen können künftig mit dem Grinding-Verfahren auf einfache und kostengünstige Weise lärmarme, griffige und dauerhafte Verkehrsflächen aus Beton hergestellt werden. Beim Grinding-Verfahren handelt es sich um ein abtragendes Schleifverfahren, das für lärmmindernde Fahrbahnoberflächen in Längsrichtung ausgeführt wird. Hierbei wird bei dem schonenden Schleifprozess die Qualität der Betonoberfläche nicht negativ beeinflusst. Durch eine definierte Schleiftiefe, Rillen- und Stegbreite lassen sich somit gezielt Texturen mit sehr guten Lärmminderungs- und Griffigkeitseigenschaften herstellen. Des Weiteren werden beim Schleifen alle Unebenheiten aus dem Decken-Fertigungsprozess beseitigt, so dass eine Fahrbahnoberfläche mit sehr guter Längs- und Querebenheit hergestellt werden kann.

Die maßgenau hergestellte Rillenstruktur weist neben einer lärmtechnisch günstigen Rautiefe von circa 0,9 bis 1,1 mm zudem sehr gute Dränageeigenschaften auf.

Diamant im Einsatz

Die Bearbeitung der Oberfläche erfolgt mit speziellen Diamantschleifscheiben, welche auf einer rotierenden Schleifwelle mit Distanzscheiben in einem bestimmten Abstand nebeneinander angeordnet sind. Der Abstand und die Breite der Diamantscheiben bestimmen die spätere Textur der zu bearbeitenden Fahrbahnoberfläche.

In derzeit laufenden Forschungsprojekten wird das Grinding-Verfahren im Hinblick auf die Maschinen- bzw. Verfahrenstechnik und Betontechnologie weiter optimiert, so dass kurzfristig ein lärmtechnisch hochwertiges, ausführungstechnisch einfaches und kostengünstiges Texturierungsverfahren zur Verfügung stehen wird.

Erste Praxisbeispiele

Erste Erfolge gibt es bereits. So hat die HeidelbergCement AG 2009 beim Neubau der „Erschließungsstraße Geseke“ eine circa 1 km lange Grinding-Erprobungsstrecke realisiert und dort festgestellt, dass eine Textur mit einem Rillenabstand von 2 mm zu sehr guten Ergebnissen bei der Lärmminderung und Griffigkeit und zu einer sehr gleichmäßigen Oberflächenstruktur mit sauber und regelmäßig gebrochenen Stegen führt. So konnte eine Verringerung der Lärmemission um ca. 4 Dezibel (dB(A)) erreicht werden.

Die sehr positiven Ergebnisse und Erfahrungen mit dem Grinding-Verfahren waren auch eine wichtige Basis für den Bau einer weiteren Erprobungsstrecke auf der Bundesautobahn A 94 in 2011.

Die von der Bundesanstalt für Straßenwesen (BASt) in Auftrag gegebene Teststrecke war ursprünglich nur für die Erprobung von zwei Varianten der Mischbauweise, nämlich als „Durchgehend Bewehrte Betonfahrbahndecke“ (DBB) und Standardplattenbauweise mit einer dünnen Asphaltdeckschicht (DSH-V) vorgesehen – das so genannte „Blacktopping“. Der Vorteil hier: Der Beton ist durch die Asphaltschicht vor chemischen Angriffen z.B. durch Taumittel geschützt, während die dünne Asphaltverschleißschicht durch die verformungsstabile Betonunterlage keine Verdrückungen und Spurrinnenbildung erfährt. Ebenso bietet sie eine hohe Lärmminderung bei gutem Fahrkomfort – und kann bei Bedarf schnell und kostengünstig erneuert werden.

Die guten Testergebnisse von Geseke mit der Grinding-Textur waren für die Autobahndirektion Südbayern der Grund, zusätzlich das Grinding-Verfahren mit zwei unterschiedlichen Segmentbreiten (2,8 mm und 3,2 mm) auf einer cirka 2 km langen Teststrecke auszuführen. Überzeugt waren die Entscheider dabei vor allem davon, dass der Belag griffig und besonders leise ist.“

Seit Ende 2011 steht die Erprobungsstrecke auf der A 94 für den Verkehr zur Verfügung. Zwischen Forstinning und Pastetten wurden dabei vier unterschiedliche Konzepte realisiert: Zum einen wurden zwei verschiedene Varianten der Mischbauweise „Blacktopping“ ausgeführt: Ein Teilstück entstand mit „Durchgehend Bewehrter Betonfahrbahndecke“ (DBB), auf die eine „Dünne Asphaltdeckschicht in Heißeinbau auf Versiegelung“ (DSH-V) folgt. Auf einem anderen Teilstück entstand die Mischbauweise mit Standardbetonplatten und DSH-V. Als dritte und vierte Variante wurde auf der Plattenbauweise das Grinding-Verfahren mit zwei unterschiedlichen Rillenbreiten bei gleichen Scheibenabständen angewendet.

So entstand auf der A 94 die erste große öffentliche Durchgehend Bewehrte Betonfahrbahndecke mit einer dünnen Asphaltverschleißschicht in der Mischbauweise und eine weitere Grinding-Erprobungsstrecke. Die Experten dürfen auf die Griffigkeits- und Lärmmessergebnisse gespannt sein, die derzeit leider noch nicht vorliegen. Doch die Autofahrer können heute schon das neue, leise Fahrgefühl und den hohen Fahrkomfort genießen. Auch die Autobahnanwohner werden die neuen, leisen Fahrbahnoberflächen zu schätzen wissen.

Erfolgversprechende Ergebnisse

Lärm- und Griffigkeitsmessungen in Geseke und die ersten Erfahrungen auf der A 94 haben gezeigt, dass mit der Standard-Grindingtextur mit einem Segmentabstand von 2 mm und einer Segmentbreite von 3,2 mm bei einer Schleiftiefe von ca. 3 mm eine sehr lärmarme Betondecke [CPXPkw 80 km/h 94,9 dB(A)] mit sehr guter Griffigkeit [µSKM 60 km/h 0,84] und Ebenheit bei gleichzeitig guter Fahrdynamik und hohem Fahrkomfort hergestellt werden kann. In weiteren Optimierungsprozessen kann durch die Modifizierung der Rillen und Stege in Bezug auf die Abmessungen und Geometrie ein Lärmminderungspotenzial in der Größenordnung von -5 dB(A) erreicht werden. Mit Hilfe von bereits heute verfügbaren Modell- und Simulationsrechnungen kann die akustisch und fahrdynamisch optimale Grindingtextur am Rechner zudem modelliert und bewertet werden. Die Ergebnisse fließen dann sofort bei den weiteren Entwicklungsschritten ein, so dass kurzfristig eine optimale Grindingtextur realisierbar ist, die auch auf unterschiedliche Verkehrszusammensetzungen angepasst werden kann.

In Bezug auf die Wirtschaftlichkeit bietet ein Straßenbeton mit Grindingtextur in der einfacheren ein- oder zweilagigen Bauweise gegenüber der zweischichtigen Waschbetonbauweise ökonomische und ökologische Vorteile. Weitere Kosten lassen sich bei der Betonherstellung senken, wenn Gesteinskörnungen verwendet werden, deren Eigenschaften unter den Anforderungen der TL Beton-StB für Waschbeton liegen.