Im Freivorbau über die Lahn

Die 400 m lange Lahntalbrücke bei Limburg zählt zu den meist befahrenen Autobahnbrücken Deutschlands. Da Ihre Konstruktion jedoch aus den frühen 60er Jahren stammt, entsteht jetzt wenige Meter östlich der alten Brücke ein neuer Flussübergang im Zuge der Autobahn A3.

Freivorbau trotz superschlanker Pfeiler

Der Entwurf einer Arbeitsgemeinschaft aus der Bürogemeinschaft Konstruktionsgruppe Bauen und dem Architekturbüro Karl + Probst sieht eine 450 Meter lange Balkenbrücke vor. Sie ist bis zu 62 Meter hoch, mit sieben Feldern und Stützweiten von 45 bis 90 Metern. Kein Brückenpfeiler muss im Flussbett der Lahn gegründet werden. Gevoutete zweizellige Spannbetonhohlkästen bilden die Überbauten. Jeweils paarweise angeordnete superschlanke Stahlbetonrundstützen tragen die Lasten ab. Ihr Durchmesser beträgt maximal 2,80 m bei einer Pfeilerhöhe bis zu 57,0 m. Die Überbauten der Brücke entstehen im Freivorbau. Hilfspfeiler dienen als Stabilisierungsmaßnahme.

Umfangreiche Schalungstechnik

Ausführende Baufirma ist die Max Bögl Stiftung & Co. KG. Doka erhielt den Auftrag über die umfangreiche Schalungstechnik. Geliefert wurden zunächst vier Sätze Pfeilerschalung als Selbstkletterschalung Xclimb 60, zwei Sätze schwere Stahlträgerroste zur Herstellung der Hammerköpfe, zwei Sätze Hammerkopfschalung aus Top 50-Elementen und für die Überbauten vier Freivorbauwagen mit je vier Längsfachwerken. Die komplette Erstmontage aller Freivorbauwagen erfolgte durch Monteure der Doka-Schalungsvormontage.

Treppentürme und Arbeitsbühnen

Aus dem vorangegangenen Projekt Talbrücke Nuttlar hatte Bögl bereits 320 lfm Treppentürme käuflich übernommen. Eingeschlossen 40 Spindelanbindungen an die Pfeiler bis 60,00 m Höhe. Die Treppentürme bieten kontinuierlichen Zugang zu Kletterschalung, Arbeitsebenen, Stahlträgerrost, Hammerkopfschalung und Freivorbau. Nach der Herstellung des nördlichen Überbaus werden die Treppentürme zur südlichen Richtungsfahrbahn umgesetzt.

Im Verlauf des Bauprojekts kam weiteres Material hinzu. Sechs Sätze Arbeitsbühnen aus WS10- Spindelgespärren mit Verbundschalungsträgern I tec 20 sichern die Arbeiten an den runden Hauptpfeilern. Die Herstellung der Hilfspfeilerköpfe erfolgt mit zwei Sätzen Rahmenschalung Framax-Xlife. Zwei Sätze Bühnenebenen ergänzen den Stahlträgerrost. Boden, Stege und Decke der Hammerköpfe entstehen mit zwei Sätzen Trägerschalung Top 50. An den Freivorbauwagen wurden zwei Sätze Rückfahreinrichtung ergänzt.

Pfeilerschalung Xclimb 60

Zum Schalen der runden Hauptpfeiler dient die Selbstkletterschalung Xclimb 60. Dies ist ein hydraulisch kletterndes System. Es ist ständig mit Führungsschuhen am Bauwerk verankert. Dadurch kann es bei Windgeschwindigkeiten bis 72 km/h klettern. Bei der Lahntalbrücke erfolgt dies mit zwei Sätzen à vier Hydraulikzylinder. Sie sind synchron gesteuert für sicheres, kranunabhängiges Klettern.

Die Schalung selbst besteht aus projektbezogen geplanten Top 50-Großflächenelementen. Sie sind aus Holzschalungsträgern H20 top und Riegeln aus Stahlgurtungen WU14 aufgebaut. Die jeweils sechs Riegellagen wirken auf Ringzug. Sie kommen dadurch ohne Ankerung im Beton aus. Ringzug-Winkellaschen WU14 in Stahlgüte S355 verbinden die Elemente zuverlässig und dicht.

Exakt geschnittene Formhölzer bringen die anschließend bauseits aufgebrachte Brettschalung in Form. Alles ist auf eine Frischbetondruckaufnahme von 60 kN/m² dimensioniert. Die maximale Betonierhöhe beträgt 5,75 m bei einer Schalungshöhe von bis zu 6,00 m.

Hammerköpfe mit 1.700 t Beton-Eigengewicht

Als Anfänger für den Freivorbau dienen asymmetrische Hammerköpfe. Sie sitzen auf jedem Hauptpfeilerpaar und binden in das nebenstehende Hilfspfeilerpaar ein. Ihr Betonvolumen beträgt jeweils insgesamt 675 m³. Dies entspricht einem Beton-Eigengewicht von knapp 1.700 t. Hinzu kommen die Bewehrung und das Gewicht der Schalung. Die Hammerköpfe werden in drei Abschnitten betoniert. Hierzu dient eine schwere Stahlkonstruktion aus 90 % Doka-Mietmaterial.

Stahlträgerrost für die Hammerkopfschalung

Die gesamte Schalungslösung für den Hammerkopf samt Traggerüst kam von Doka – und damit aus einer Hand. Vorteil gegenüber einer separaten Vergabe der Gewerke: Die Schnittstelle zwischen Traggerüst und Schalung entfällt völlig. Basis der Hammerkopfschalung sind je zwei 20,0 m lange Jochträger HEB 1000. Sie sind aufgelagert auf vier Pressen à 2.500 kN. Als Querträger dienen 10 gekoppelte Ankerquerträger CFT. In 50 m Höhe entsteht damit eine 340 m² große, geschlossene Arbeitsflächenebene. Sie setzt sich aus Bühnenpaletten zusammen. Die Vormontage der Bodenschalungseinheiten und der umlaufenden Absturzsicherungen erfolgte durch die Doka-Schalungsvormontage. Ebenso die Montage und Demontage der acht Stahlträgerroste.

Top 50-Material für Hammerkopfschalung

Der erste Bauabschnitt des Hammerkopfes ist die Bodenplatte. Ihr Eigengewicht beträgt 437,5 t. Bei ihrer Herstellung senkt sich der Stahlträgerrost um etwa 10 cm. Dies war bei der Konstruktion zu berücksichtigen. Das Betongewicht des zweiten und dritten Bauabschnitts nimmt dann die Bodenplatte auf.

Brettverlauf, Fugen und Sichtspiegel an den Hammerköpfen sind seitens des Bauherrn vorgegeben. Die Brettbelegung für jeden der acht Hammerköpfe erfolgte bauseits. Hierzu lieferte Doka die Planung und das Material für zwei Schalungssätze à 950 m² projektspezifisch konstruierte Top 50-Trägerroste.

Hilfspfeiler stabilisieren im Bauzustand

Der Überbau der neuen Lahntalbrücke wächst von den Hammerköpfen der Pfeilerpaare im Freivorbau aufeinander zu. Dabei ist Sorge zu tragen, dass sich die Horizontalkräfte auf die Pfeiler zu jedem Zeitpunkt ausbalancieren. Dazu werden die Freivorbauwagen jeweils paarweise eingesetzt.

Jedem Hauptpfeilerpaar sind zwei Hilfspfeiler zugeordnet. Sie stabilisieren den Hammerkopf während des gesamten Freivorbaus. Bei einem Querschnitt von 2,0 x 2,0 m sind sie 50 m hoch. Zu ihrer Herstellung setzte Fa. Bögl ihre eigene Gleitschalung ein. Die monolithischen Pfeilerköpfe der Hilfspfeiler weisen eine integrierte Pfeileraussteifung aus Stahlträgern auf. Sie wurden mit zwei Sätzen Rahmenschalung Framax Xlife geschalt. Für Arbeitssicherheit sorgen acht Sätze Arbeitsbühnen. Sie dienen als Arbeitsebene und Aufstellflächen für weitere Arbeitsgerüste beim Herstellen und späteren Abbrechen der Hilfspfeilerköpfe. Aufgebaut sind sie aus angemieteten Doka-Außeneckfaltbühnen.

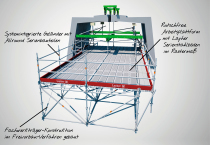

Freivorbauwagen

Bei der Lahntalbrücke sind die Freivorbauwagen mit vier Längsfachwerken ausgestattet. Sie beherrschen variierende Abschnittslängen von 3,75 m bis 5,00 m und Betongewichte von bis zu 250 t. Samt auskragender Bühnen ist der Bodenrost 9,50 m breit und 25,00 m lang. Mit Schalung und Bühnen wiegt jeder der vier Freivorbauwagen rd. 130 t. Der Boden des Brückenquerschnitts variiert bis zum Schließtakt um 1,25 m in der Höhe. Dazu ist die Bodenschalung im Bereich der Stege teleskopierbar ausgebildet. Die Innenschalung für den Trog besteht aus einer Schubladenkonstruktion für rasches Umsetzen. Alle Schalungselemente sind aus dem Baukasten der Trägerschalung Top 50 gefertigt. Sonder-Winkellaschen sorgen für die geforderte Kragarmneigung, fest integrierte Bühnensysteme für sicheres Arbeiten.

Verschieben des Freivorbauwagens

Beim Vorfahren des Freivorbauwagens in den nächsten Takt sorgt eine gelenkige Lagerung für die automatische Anpassung des Bodenrosts. Das Anheben des Bodenrostes (ca. 68 t inkl. Stegschalung) erfolgt mit jeweils zwei mobilen Litzenhebervorrichtungen pro Wagen.

Im Gegensatz zu den Regeltakten wird der Schließtakt in zwei Betonierabschnitten hergestellt. Es werden also zunächst der Boden und der Steg betoniert. Dann lassen sich die Deckenschienen des Freivorbauwagens unzerlegt ausfahren. Danach folgt die Betonage der Fahrbahnplatte.

Rückfahren des Freivorbauwagens

Im Anschluss an den Schließtakt fährt der Freivorbauwagen zur Pfeilerachse zurück. Hierzu dienen spezielle Rückfahreinrichtungen. Dadurch muss der gesamte Freivorbauwagen während des Rückfahrprozesses nicht rückgeankert werden. Die Vorhaltung eines zweiten Fahrschienenpaares ermöglicht ein kontinuierliches Rückfahren. Am Pfeiler lässt sich der Bodenrost absenken.

Anschließend wird der Wagen in große, weitestgehend unzerlegte Umsetzeinheiten demontiert. Sogar die über 24,0 m langen Ankerquerträger samt Bühne bleiben montiert. Das Umsetzen zur nächsten Richtungsfahrbahn erfolgt nachts mit Schwerguttransportern.