Invertierter Bau von Brückenpfeilern

Deutschlands größte HubbrückeBeim Bau der Brückenpfeiler für die Hamburger Elbbrücke Kattwyk wird nicht die Schalung nach Aushärten des Betonierabschnitts bewegt – sondern das betonierte Pfeilerstück selbst.

Die Kattwykbrücke im Hamburger Hafen ist ein wichtiger Knotenpunkt für den industriellen Verkehr der Hansestadt. Bahn und Straßenverkehr teilen sich die 1973 fertiggestellte Brücke zur Überquerung der Süderelbe. Für den Schiffverkehr wird die 290 m lange Brücke zeitweise gesperrt und das mittlere Hubteil nach oben gefahren. Durch die gemeinsame Nutzung der Kattwykbrücke für Bahn, Auto und Schiff entstehen für den Straßenverkehr bis zu sieben Stunden Wartezeit pro Tag. Um die Nutzung für Bahn- und Straßenverkehr zu entflechten und die alte Brücke vom schweren Güterverkehr zu entlasten, entsteht derzeit parallel zur Kattwykbrücke die „Neue Bahnbrücke Kattwyk“. Sie wird, wie der Name schon sagt, ausschließlich für den Schienenverkehr genutzt werden, während über die alte Kattwykbrücke weiterhin der Straßenverkehr rollt.

Konventionelle Pfeilerbauweise auf den Kopf gestellt

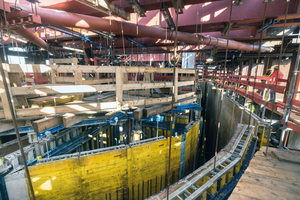

Die Errichtung der beiden Brückenpfeiler für dieses Bauvorhaben ist eine Herausforderung für den Betonbau. „Wir haben es mit sehr beengten Platzverhältnissen zu tun. Der Pfeilerbau erfolgt im Wasser. Das Einheben der Schalung erfolgte zwar per Kran, doch für den weiteren Bauablauf war es unmöglich, die Bewehrung und die Schalung per Kran zu bedienen. Stattdessen muss die Bewehrung per Hand eingebracht und die Schalung über Kettenzüge nach oben und unten bewegt werden“, fasst der zuständige Polier der bauausführenden Max Bögl Bauunternehmung die Situation auf der Baustelle kurz zusammen.

Die Brückenpfeiler entstehen in geschlossenen Spundwandkästen, deren Baugruben aus statischen Gründen nur in bestimmten Größenordnungen hergestellt werden konnten. So müssen beim Abtragen der Lasten die Kräfte berücksichtigt werden, die zum einen aus dem aufgehängten Senkkasten (ca. 1.230 t), zum anderen durch den Wasser- und Eisdruck entstehen.

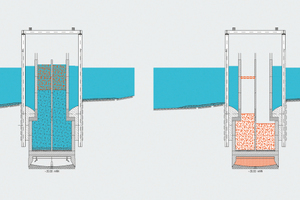

Aufgrund dieser statischen Randbedingungen sowie der großen Gründungstiefe von -30,00 m NN, ca. 19 m unterhalb der Elbsohle, und der extrem beengten Platzverhältnisse können die Pfeiler nicht in konventioneller Weise – Tiefgründung mit Fundament errichten und von dort nach oben bauen – hergestellt werden. Stattdessen entwickelte das Bauunternehmen Max Bögl zusammen mit Doka ein Schalungskonzept, das den konventionellen Pfeilerbau auf den Kopf stellt: eine abgehängte Pfeilerschalung.

Dazu wird die Schalung samt Schachtbühnen komplett frei am Stahlbau aus eng gestaffelten Tragprofilen, die auf den Spundwänden aufliegen, aufgehängt. Die Tragprofile können jedoch nur eine bestimmte Last abtragen, so dass Schalung und Betonbau ab einem gewissen Bauabschnitt (BA6) entkoppelt werden müssen. Im Ergebnis wird der Betonkörper abschnittsweise in 5,0 m hohen Betoniertakten hergestellt und nach dem Ausschalen in den Elb-untergrund abgesenkt bzw. eingespült.

Zweigeteilter Absenkmechanismus

Bis zum Aufsetzen auf der Elbsohle erfolgt das Absenken der Betonierabschnitte mittels einer Absenkvorrichtung aus 24 hydraulischen Hohlkolbenzylindern und Pressen. Hieran sind die betonierten Pfeilerabschnitte mit insgesamt 24 Gewindestäben (d=75 mm) aufgehängt. Nachdem eine ausreichende Einbindetiefe in den Elbuntergrund erreicht ist, werden die Gewindestäbe abgetrennt und die Absenkvorrichtung zurückgebaut.

Ab diesem Zeitpunkt ändert sich der Absenkmechanismus: unter Druckluft wird eine Ballastierung des Strompfeilers (mit Sand und Wasser) vorgenommen und der Boden kontrolliert entfernt – mithilfe unterhalb des Strompfeilers im Caisson angeordneter und ferngesteuerter Wasserkanonen und eines Baggerarmes. Durch den bei diesem Vorgehen kontrolliert erzeugten Grundbruch sinkt der Strompfeiler ab.

Beide Seiten – Max Bögl und Doka – betonen immer wieder, wie wichtig bei diesem Projekt die Teamarbeit in Sachen Schalungsplanung und die fortwährende enge Abstimmung sind. „Wir haben die abgehängte Pfeilerschalung als Gesamtkonzept von Doka zur Verfügung gestellt bekommen. Wir profitieren hier auch von deren Fertigservice, von dem wir die einzelnen Schalungselemente vorgefertigt auf die Baustelle bekommen haben.

Aufgrund der örtlichen Randbedingungen – Pfeilerbau im Wasser, kein Kran nach der Erstmontage, wenig Lagerfläche am Ufer – war das Ganze auch logistisch eng abzustimmen. Als weiterer Service steht uns zudem ein Doka-Richtmeister zur Seite, mit dem wir gemeinsam das Montagekonzept erarbeitet und das Ganze dann hier montiert haben, und der uns auch weiterhin in der Anwendung der Schalung betreut“, so Bauleiter Fabian Böse.

Größte Hubbrücke Deutschlands

Am Ende wird jeder der beiden Pfeiler eine Höhe von ca. 39 m haben und ca. 19 m in den Elbuntergrund einbinden. Jeweils über 1.000 t Bewehrung müssen aus statischen Gründen in den Pfeilern verbaut werden – für den Fall einer Maximalbelastung, d.h. sollten einmal zwei Güterzüge von je 750 m Länge und über 6.000 t Gewicht gleichzeitig auf der Brücke eine Vollbremsung vornehmen müssen. Nach Fertigstellung der Brückenpfeiler folgen die Baumaßnahmen für den Überbau. 2020 sollen die ersten Züge über die Neue Bahnbrücke Kattwyk rollen. Mit einer Durchfahrtsbreite von 108 m löst die neue Kattwykbrücke die alte Kattwykbrücke (96 m) als größte Hubbrücke Deutschlands ab und zählt dann auch zu den größten Hubbrücken weltweit.

Deutsche Doka Schalungstechnik GmbH

Hamburg Port Authority (HPA)

Neue Bahnbrücke Kattwyk

Auftraggeber: Hamburg Port Authority (HPA)

Standort: Hamburg, Süderelbe

Bauwerksart Brückenpfeiler

Baubeginn: 2016

Geplante Fertigstellung: 2020

Bauausführung: ARGE Neubau Kattwykbrücke-VE 03a

Max Bögl / HC Hagemann / Heijmans

Betonverbrauch: 10.000 m3

Betonstahl: 2.700 t

Gesamtlänge Brücke: 287 m

Breite: 15,30 m

Hubteil: 108 m Durchfahrtsbreite, 45,70 Hubhöhe, 133 m Länge

Doka-Dienstleistungen: Technische Bearbeitung, Statik, Projektmanagement, Fertigservice, Logistik, Richtmeister

Doka-Schalungssysteme: Trägerschalungen Top 50, Top 100 tec und FF20, Rahmenschalung Framax Xlife, Dokaflex 30 tec, Kletterschalung MF240, Konsolbühne M, abgehängter Treppenturm