Neubau der Autobahnbrücke Pfädchensgraben

Ausgeklügeltes Konzept für anspruchsvolles BauvorhabenDer Neubau der Brücke Pfädchensgraben ist aufgrund von Länge und Verlauf eine Herausforderung. Um die anspruchsvolle Bauaufgabe zu meistern, setzte man auf Trag- und Vorschubgerüste sowie das technische Knowhow von Thyssenkrupp.

In gut 48 Meter Höhe überspannt die Großtalbrücke Pfädchensgraben die Bundesautobahn 61. Seit 2017 wird dieser Abschnitt zwischen der Anschlussstelle Rheinböllen und der Tank- und Rastanlage Hunsrück im Auftrag des Landesbetrieb Mobilität Rheinland-Pfalz auf sechs Fahrstreifen ausgebaut und dabei die beiden rund 50 Jahre alten Talbrücken Tiefenbach und Pfädchensgraben komplett erneuert, da sie aufgrund ihres baulichen Zustandes dem heutigen Verkehrsaufkommen nicht mehr gewachsen sind.

Um den Verkehr während des Neubaus der Talbrücke Pfädchensgraben aufrecht erhalten zu können, wurde zunächst neben der alten Brücke das erste Teilbauwerk der neuen Brücke errichtet. Nach Fertigstellung fließt der Verkehr über dieses neue Teilbauwerk und es erfolgt der Abriss der alten Brücke sowie der anschließende Neubau des zweiten Teilbauwerkes.

30 Prozent Tragfähigkeit eingespart

Die Talbrücke Pfädchensgraben wird als Spannbetonbrücke mit Hohlkastenprofil ausgeführt und mit Hilfe eines Vorschubgerüstes erstellt. Insgesamt sind neben den zwei Widerlagern und zehn Pfeilern elf Brückenfelder zu errichten. Die Einzelstützweite beträgt bei dem ersten und letzten Feld 40,5 Meter und bei den restlichen neun Feldern 50 Meter.

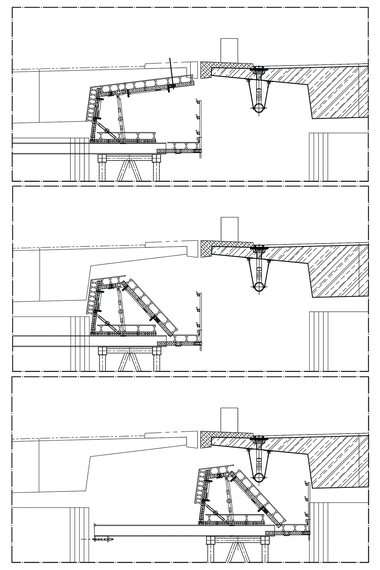

Hauptbestandteile des unten laufenden Vorschubgerüstes sind die Pfeilereinrüstung, die Hauptträger, die Schalungsquerträger sowie die Koppelfugenabstützung. Dabei liegt die Pfeilereinrüstung auf zwei dreistegigen Durchsteckträgern und wurde aus modularen röro Querträgern mit einer Breite von 25 Metern und einer Höhe von 2,50 Metern montiert. Auf diesen Trägern wiederum befinden sich die Auflagerschlitten, die die Hauptträger inklusive Vor- und Nachläufer tragen. Diese vier Meter hohen Hauptträger bestehen jeweils aus zwei innenliegenden Hauptträgerscheiben (Tragscheiben) und einer äußeren Begleitträgerscheibe (Begleitscheibe) aus röro Systemträgern U 3500, die über Verbände zu einem Raumfachwerk verbunden sind. Sie tragen die Schalungsquerträger, auf denen das Schalungsgespärre und die Schalung zur Herstellung des Überbaus montiert sind.

„Damit eine einheitliche Biegelinie bei dem Brückenbauwerk entsteht, wird über jeden Brückenpfeiler hinaus immer ein Kragarm mit einem Fünftel der Länge des Brückenfeldes mitbetoniert“, erläutert Matthias Lang, Leiter Bereich Vorschubtechnik bei Thyssenkrupp Infrastructure die Vorgehensweise bei der Erstellung der Brücke. An diesem Kragarm wird dann das Vorschubgerüst für den nächsten Bauabschnitt über die Koppelfugenaufhängung angehängt. Diese ist über ein Radfahrwerk längs auf dem Überbau verfahrbar und regelt die Aufhängelast des Vorschubgerüstes über Hydraulikzylinder. So entsteht eine glatte Untersicht an den Betonierabschnittsfugen.

Lang: „Ein weiterer statischer Vorteil des Kragarms ist, dass dieser die Feldstützweite reduziert und so bei den Hauptträgern ungefähr 30 Prozent Tragfähigkeit eingespart werden kann. Oder anders ausgedrückt: Würde immer das Feld von Pfeiler zu Pfeiler betoniert, müsste der Hauptträger 30 Prozent tragfähiger sein, als er es jetzt ist.“

Auf engstem Raum

Autobahnbrücken bestehen in Deutschland meist aus zwei Einzelbauwerken, über die in der Regel je eine Fahrtrichtung in mehreren Spuren geführt wird. Dabei sind die einzeln Teilbauwerke in ihrem Regelquerschnitt so breit ausgeführt, dass sie im Bedarfsfall auch beide Fahrtrichtungen aufnehmen können. So kann im Falle einer Erneuerung diese unter Verkehr stattfinden. Schwierig wird es dahingehend, wenn das neue Brückenbauwerk dabei in der Trassierung nicht parallel zu der bestehenden verläuft und beispielsweise eine S-Kurve beschreibt. Dann ist der Abstand zwischen neuem Teilbauwerk und alter Brücke teilweise sehr gering und erfordert eine durchdachte technische Lösung für die Vorschubgerüstkonfiguration und die Schalungskonstruktion.

So auch bei der Talbrücke Pfädchensgraben, wie Lang erklärt: „Um die Pfeiler beim Verfahren des Vorschubgerüstes passieren zu können, wurden sowohl die Schalungsquerträger um je 1,5 Meter als auch die Hauptträger um je drei Meter auf den Auflagerschlitten nach außen verschoben. Bei der Pfeilereinrüstung haben wir daher unsere modularen röro Querträger mit einer Länge von 25 Metern und einer Höhe von 2,5 Metern verwendet. Dabei gab es innerhalb der S-Kurve Situationen, bei denen wirklich sehr wenig Platz zur Verfügung stand und wir gerade eben mit dem Traggerüst den Pfeiler passieren konnten, ohne den Brückenüberbau der alten Brücke zu berühren.“

Findige technische Lösung

Erschwerend kam bei der Umsetzung der S-Kurve hinzu, dass der Drehpunkt um den die Querneigung im Verlauf der Kurve von -6% bis zu +6% variiert, in der Brückenachse beider Brückenüberbauten liegt. Somit variiert die Höhe des gegenüberliegenden Randes um rund 1,60 Meter.

Lang: „Daher musste die Traggerüstkonstruktion höhenverstellbar ausgeführt sein.“ Hierzu hatten sich die Techniker bei Thyssenkrupp Infrastructure eine findige technische Lösung überlegt: Sie kombinierten höhenverstellbare Auflagerschlitten im Bereich der Pfeilereinrüstung mit einem Hydrauliksystem, mit dem die Schalungsquerträger entsprechend ausgerichtet werden konnten. „Die verstellbaren Auflagerschlitten können so rund 58 cm in der Höhe verstellt werden. Da sich die Auflagerschlitten in unmittelbarer Nähe der Pfeiler befinden, wird allein hierdurch der äußere Rand der Schalung um gut einen Meter angehoben. Die restlichen 60 Zentimeter wurden von dem Hydrauliksystem unter den Schalungsquerträgern übernommen“, erklärt Lang das Zusammenspiel.

Mit Litzenhebern abgesenkt

Das gesamte Teilbauwerk wurde in 11 Takten hergestellt. Dabei kam beim ersten und letzten Takt aufgrund der reduzierten Feldstützweite von 40,5 Metern ein verkürztes Vorschubgerüst zum Einsatz. Lang: „Im ersten Feld wurde das Vorschubgerüst ohne Nachläufer verwendet. Beim schrittweisen Aufbau wurde es zusätzlich auf zwei Hilfsunterstützungen gelagert.“ Nach der Fertigstellung des ersten Feldes wurde das Vorschubgerüst in das nächste Feld verfahren. Dabei montierten die Monteure von Thyssenkrupp Infrastructure den Nachläufer. Dann wurde Feld für Feld der neue Brückenüberbau abschnittsweise betoniert. Für das letzte Feld wurde das Vorschubgerüst wieder eingekürzt: diesmal wurde der Vorläufer demontiert.

Da das Vorschubgerüst auch bei dem Bau des zweiten Teilbauwerkes zum Einsatz kommen soll, entschieden sich die Beteiligten dafür, es vor Ort zu belassen. So wurde nach Fertigstellung des 11. Taktes das Vorschubgerüst zurück in das vorherige Brückenfeld gefahren und dort mit Hilfe von Litzenhebern komplett abgelassen.

„Um solch ein Brückenbauprojekt in dieser Dimension mit allen Herausforderungen, die die Trassenführung mit sich bringt, und der gleichzeitigen Maßgabe, alle Arbeiten unter Aufrechterhaltung des Verkehrs auszuführen, erfolgreich umzusetzen, müssen die einzelnen Gewerke wie Zahnräder ineinandergreifen. Hierfür sind eine gute Kommunikation zwischen den einzelnen Beteiligten und eine detaillierte Ausführungsplanung das A und O. Das ist bei dem ersten Teilbauwerk der Talbrücke Pfädchensgraben, auch durch die einwandfreie Zusammenarbeit mit unserem Kunden Heitkamp Industrial Solution GmbH, Essen, gelungen. Daher sehe ich der Errichtung des zweiten Teilbauwerks positiv entgegen“, so das Fazit von Lang.

Thyssenkrupp Infrastructure GmbH

www.thyssenkrupp-infrastructure.com