Neuer Düker unter der U1

Ein in der Nähe der Rothenbaumchaussee in Hamburg

verlaufender Düker war schadhaft geworden. Um den

sicheren Betrieb des Kanalnetzes dauerhaft zu gewährleisten,

entschied man sich, einen neuen Düker zu erstellen.

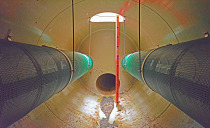

Mit der Ausführung der Arbeiten, die darüber hinaus den Neubau von ca. 30 m Mischwasser-Siel sowie ca. 23 m Rohrrelining umfasste, wurde eine Arbeitsgemeinschaft beauftragt, für die sich die Bauunternehmung Echterhoff GmbH & Co KG, Niederlassung Hamburg, und die Epping Rohrvortrieb GmbH aus Bocholt zusammenschlossen. Für die Erstellung des neuen Dükers setzte die ARGE Flowtite GFK-Rohre der Amiantit Germany GmbH ein. Erwähnenswert an der Baumaßnahme sind nicht nur die anspruchsvollen Rahmenbedingungen – da der Düker eine U-Bahnlinie unterquert, konnten die Vortriebsarbeiten lediglich in einem engen Zeitfenster während der nächtlichen Betriebspausen erfolgen – sondern auch die Ausführung des neuen Dükerbauwerks: Anstelle von zwei voneinander getrennten Rohrsträngen für Trockenwetter- und Regenwetterabfluss kam eine Lösung zum Einsatz, bei der das GFK-Rohr DN 300 für den TW-Abfluss im Rohrscheitel des Flowtite GFK-Profils in der Nennweite DN 1800 verläuft.

Ein neuer Düker musste her

Mit einem Streckenweg von insgesamt 55,8 km ist die U-Bahnlinie 1 die längste von Hamburgs innerstädtischen Bahnlinien. Sie verbindet den nordwestlich des Zentrums gelegenen Stadtteil Norderstedt mit der Hamburger Innenstadt, in Volksdorf gabelt sich die Strecke – ein Ast führt nach Großhansdorf, der andere endet in Ohlstedt. Der größte Teil der Strecke verläuft oberirdisch, im Zentrum Hamburgs fährt die Bahn unter der Erde. So auch im Bereich der vierspurigen Rothenbaumchaussee in der Nähe der Universität, wo bereits 1927 die Rohre eines Dükers für den Bau der U-Bahn nachträglich in das Sielsystem eingefügt worden waren. „Der Düker wurde als Doppeldüker mit einem kleinen Rohr DN 350 für Trockenwetterabfluss und einem größeren Rohr DN 1100 für Regenwetterabfluss konzipiert“, erläutert Jan-Gerd Meyer, Ingenieurbüro Leitungsbau bei Hamburg Wasser. Im Rahmen des Düker-Untersuchungsprogramms wurden erhebliche Schäden an dem Bauwerk festgestellt. Zunächst hatte die Hamburg Wasser noch erwogen, das Bauwerk zu sanieren. „Dabei haben wir verschiedene Varianten diskutiert – unter anderem haben wir überlegt, ob sich der kleine Düker DN 350 mit einem Inliner sanieren lässt“, erinnert sich Meyer. Letztlich habe man den Gedanken aber ebenso verwerfen müssen wie die ebenfalls angedachte Verlegung des Trockenwetterabflusses in die alte 1100er Leitung. „Infolge starker Korrosionsschäden und Materialfehlstellen war ein erheblicher Bodeneintrag in den Trockenwetterdüker erfolgt; wiederholte Versuche, den unter der U-Bahnlinie verlaufenden Düker zu ertüchtigen, mussten aus Sicherheitsgründen abgebrochen werden“, erklärt Christopher Rudlaff, Bautechniker bei der Bauaufsicht der Hamburg Wasser. Um die Sicherheit des U-Bahn-Bauwerks nicht zu gefährden, entschied man sich schließlich dazu, den Düker zu verfüllen und die Hohlräume unter dem U-Bahntunnel zu verpressen. Da eine im Jahr 2011 durchgeführte Untersuchung des Dükers DN 1100 ebenfalls beginnende Korrosion und Fettablagerungen im Scheitel zeigte, galt es, schnellstmöglich einen neuen Düker zu realisieren, um die Betriebssicherheit des Kanalnetzes am fraglichen Punkt auch weiterhin sicherzustellen.

Enges Zeitfenster

Gemeinsam mit Dipl.-Ing. Stefan Beyssell, Oberbauleiter in der Hamburger Niederlassung der Echterhoff Bau-Gruppe, wurde in der Bauphase die Idee umgesetzt, die den Bau eines neuen Dükers vorsah, bei dem der Rohrstrang für den Trockenwetterabfluss im Rohrscheitel der größer dimensionierten Regenwasserleitung verläuft. Im März 2015 wurde mit der Baustelleneinrichtung begonnen. Nach der Herstellung einer als Umleitung genutzten1200er Heberleitung und der Außerbetriebnahme des Dükers wurden Start- und Zielgrube erstellt. „Die Sicherung der wasserdichten Baugruben erfolgte mittels einer überschnittenen Bohrpfahlwand und einer Unterwasserbetonsohle“, erläutert Oberbauleiter Beyssell. Den Vortrieb unter dem U-Bahntunnel nahm Epping im offenen Schildvortrieb vor. Dieses Verfahren wurde gewählt, um mögliche Hindernisse wie Findlinge im Bedarfsfall gut bergen zu können. Aufgrund des zu erwartenden Grundwassers wurde eine Druckluftbeaufschlagung vorgesehen. „Um die Startgrube während der Vortriebsarbeiten gegen Wassereintritt zu schützen, wurde hinter der Ausfahröffnung ein Dichtblock im HDI-Verfahren erstellt“, so Beyssell weiter. Ein in Absprache mit dem Bauherrn durchgeführtes strenges Monitoring des Baufeldes unter der U-Bahntrasse sorgte zusätzlich für die erforderliche Sicherheit. „Während der gesamten zweiwöchigen Vortriebsarbeiten wurden permanent Messungen durchgeführt, um die Verkehrs- und Standsicherheit sicherzustellen“, erklärt Echterhoff-Polier Hermann Schürmann. Der Vortrieb erfolgte ausschließlich nachts, und zwar jeweils drei Stunden lang – ein Rhythmus, der diktiert wurde von der nächtlichen Betriebspause im Fahrplan der U-Bahn. Nach dem Einbau der Mantelrohre wurden von der Zielgrube aus die vorgesehenen Flowtite GFK-Profile DN 1800 (SN 10000) – sie waren werkseitig im Scheitel bereits mit 2,50 m langen GFK-Rohren DN 300 für den Trockenwetterabfluss ausgestattet – mit einer Winde eingezogen. Abstandshalter sorgten dabei für die richtige Lage im Mantelrohr. „Abschließend haben wir die verbliebenen Zwischenräume des Trockenwetterabflusses mit 50 cm langen Passstücken und Kanadamanschetten geschlossen“, so Polier Schürmann.

Alle Anforderungen erfüllt

Um die Anforderungen der „Zusätzlichen Technischen Vertragsbedingungen für den Bau von Sielen in Hamburg“ zu erfüllen, wurde nach Aussage von Thomas Wede, Gebietsleiter Amiantit Germany GmbH, bei der Herstellung der Rohre ein spezielles ISO/NPG Polyesterharz verwendet. Doch auch andere Eigenschaften des Werkstoffes waren für Wede ausschlaggebend bei der Entscheidung zugunsten eines Einsatzes der Flowtite GFK-Profile beim Neubau des Dükers. „Das niedrige Gewicht auch bei relativ langen Rohrlängen erleichtert Transport, Handhabung und Einbau, zudem überzeugen GFK-Rohre durch lange Haltbarkeit – und das ohne zusätzlichen Korrosionsschutz“. Ergebnis des flexiblen Herstellungsprozesses sei ein geprüftes Qualitätsprodukt, das über hervorragende hydraulische Eigenschaften verfüge und aufgrund seiner flexiblen Handhabbarkeit vor Ort auf der Baustelle für reibungslose Abläufe sorge.

Neben den Rohren kamen in Hamburg weitere Produkte von Amiantit zum Einsatz. So unter anderem ein sogenanntes A-Stück, über das der Düker nach oben in Richtung Schacht geführt wird. Für die sichere Einbindung der neuen Dükerleitung in das Schachtbauwerk sorgt eine bereits werkseitig in den Schacht eingebaute Mauerwerkskupplung. Zum Abschluss der Arbeiten wurden Ober- und Unterhaupt mithilfe von Amiren-Sonderprofilen 1200/1800 bzw. 1076/1650 an das gemauerte Eiprofil des alten Siels angebunden. Auftraggeber und ausführendes Unternehmen zeigen sich mit dem Ablauf der zwischenzeitlich abgeschlossenen Arbeiten zufrieden und ziehen ein positives Fazit: Der gewählte Weg war sowohl unter wirtschaftlichen als auch technischen Gesichtspunkten die beste Lösung.