Sensoren für Dehnfuge und Lager

Mess- und Auswertungssysteme in Brückenbauteile integriertMaurer entwickelt und betreibt im Rahmen des „Digitalen Testfelds Autobahn (DTA)“ Messsysteme – integriert in zwei Kalottenlagern

und einer Dehnfuge.

Die Echtzeit-Überwachung von Brücken ohne Vor-Ort-Inspektion wird immer praktikabler. Maurer entwickelt und betreibt im Rahmen des „Digitalen Testfelds Autobahn (DTA)“ Messsysteme in zwei Kalottenlagern und einer Dehnfuge – wobei die Betonung auf dem kleinen Wörtchen „in“ liegt: Diverse Sensoren sind in die Bauteile integriert, die ohnehin bei nahezu jeder größeren Brücke eingebaut werden müssen.

Die instrumentierten Bauteile gehören unter anderem zum laufenden Pilotprojekt „Intelligente Brücke im Digitalen Testfeld Autobahn“ des Bundesministeriums für Verkehr und Digitale Infrastruktur (BMVI), das von der Bundesanstalt für Straßenwesen (BASt) durchgeführt wird. Die MMS-Kalottenlager und die MMS-Dehnfuge (MMS für Maurer Monitoring System) wurden über Jahre entwickelt und 2016 bei einer Ersatzneubaubrücke am Autobahnkreuz Nürnberg (Bauwerk BW402e) eingebaut. „Die Dehnfuge sowie zwei Lager an der Achse 40 haben den ersten Praxistest bestanden“, berichtet Projektleiterin Dr.-Ing. Christiane Butz von Maurer. „Es fließen kontinuierlich Daten, die automatisch ausgewertet werden.“ Nachfolgend werden Fuge und Lager getrennt behandelt, obwohl sie natürlich im Projekt zusammengehören.

Schwenktraversen-Dehnfuge klassifiziert Fahrzeuge

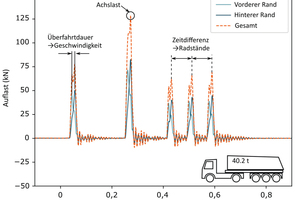

Das Dehnfugenprojekt ist noch nicht abgeschlossen, hat sein zentrales Ziel aber bereits erreicht: Die MMS-Dehnfuge kann Fahrzeuge in Echtzeit klassifizieren. Ausgangspunkt war die Überlegung, dass Dehnfugen sich sehr gut zur Verkehrslastmessung eignen, da sie direkten Kontakt zu den Fahrzeugen haben und in nahezu allen größeren Brücken vorhanden sind. Neu ist, dass alle relevanten Daten (Geschwindigkeit, Last, Zeit) an ein und derselben Stelle erfasst werden.

Für die Fahrzeug-Klassifizierung werden aus dem Gesamtlast-signal jeder Fahrspur die Spitzen herausgesucht, denn sie markieren den Kontakt mit einem Reifen. Nachdem die relevanten Daten für jede Achse ausgewertet wurden, werden die Achsdaten gruppiert und der Fahrzeugtyp nach Achsanordnung und Achslast bestimmt. Dies entspricht der Funktion einer Wiegeeinrichtung mit einer Genauigkeit von derzeit etwa ±10 Prozent der Achslasten.

In der Summe erlauben die Daten eine relativ genaue Bestimmung der Verkehrslasten und sind unter anderem für das Wartungsmanagement der Brücke verwertbar.

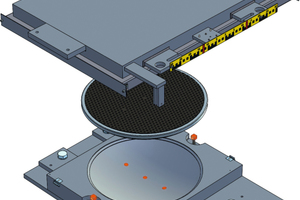

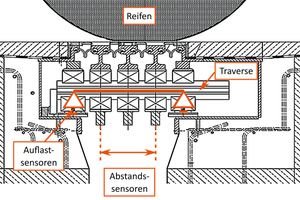

Entwickelt wurde die MMS-Dehnfuge aus einer vierprofiligen, wasserdichten Schwenktraversen-Dehnfuge. Ihre Besonderheiten im Detail:

Wägezellen in den Lagern an beiden Enden jeder Traverse ermöglichen die präzise Lokalisierung des Belastungszentrums eines Reifens auf der Fuge.

Die Lamellen sind längs segmentiert und verringern so die gegenseitige Beeinflussung der Signale von verschiedenen Fahrspuren.

Die Elastomerdichtungen sind so angeordnet, dass die Fuge trotz Segmentierung wasserdicht ist.

Auf die Lamellen aufgeschweißte, rautenförmige Platten reduzieren Lärmemissionen und sorgen für einen gleichmäßigeren Kraftverlauf beim Überrollen der Reifen.

Seilzugsensoren messen den Abstand zwischen der ersten und dritten Lamelle und liefern die effektive Spaltbreite beziehungsweise Verschiebung.

Beschleunigungssensoren geben Einblicke in das Schwingungsverhalten der Lamellen.

Die gesamte Signalauswertung ist in einem Schaltschrank an der Brücke untergebracht.

Kalibrierungsfahrten machen dynamische

Wechselwirkungen berechenbar

Eine Herausforderung war, dass die gemessenen Werte für Last und Geschwindigkeit von den realen Werten der überfahrenden Fahrzeuge abweichen. Gründe sind die dynamischen Wechselwirkungen zwischen Reifen und Dehnfuge sowie die geschwindigkeitsabhängige Vibration der Fuge nach jeder Überfahrt.

Um diese dynamischen Effekte bewerten und rechnerisch kompensieren zu können, erfolgten im September 2016 und April 2018 Kalibrierungsfahrten mit zwei definierten Lkw: einem dreiachsigen Muldenkipper (Gesamtgewicht 27,7 Tonnen) und einem fünfachsigen Sattelzug (40,2 Tonnen). Die Tests liefen mit 5, 30, 60 und 90 km/h.

Darauf wurde zudem ein numerisches Simulationsmodell aufgebaut, das die Dynamik von Fahrzeug und Fuge sowie deren Wechselwirkungen nachbilden kann. Damit lassen sich Kalibrierungsfahrten jetzt virtuell durchführen und die Ergebnisse ermöglichen eine noch genauere Analyse.

„Je besser wir die Zusammenhänge verstehen, desto genauere Ergebnisse liefern unsere Fugen, sprich: Die Messwerte werden noch genauer korrigiert“, erklärt Maurer-Entwicklungsingenieur Dr.-Ing. Daniel Rill. „Im Dehnfugen-Projekt geht es jetzt also noch um das Feintuning der Ergebnisermittlung.“

MMS Kalottenlager liefern dreistufiges Monitoring

Zentrales Ergebnis des Lagerprojekts ist, dass die intelligenten MMS-Lager – neben ihrer eigentlichen Lagerfunktion – zusätzlich drei Monitoring-Bereiche abdecken:

Ermittlung der Verkehrslasten,

Überwachung der Brücke und

Eigenüberwachung des Lagers. (Anmerkung: Auch die Dehnfugen überwachen sich selbst.)

Lager sind wesentliche Elemente vieler großer Brücken, die direkt auf viele Änderungen im Brückenzustand reagieren. Daher ist das Messen und Analysieren dieser Reaktionen ideal, um Informationen über den Brückenzustand zu erhalten. Der Erfolg aus dem Projekt ist, dass die gemessenen Signale so hoch aufgelöst werden können, dass die Verkehrsbelastung abgeleitet werden kann. Die Lager fungieren also als B-WIM-System (Bridge Weigh-in-Motion).

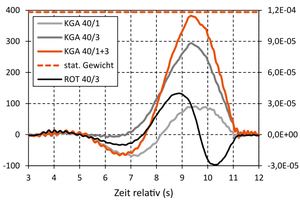

Die beiden MMS-Kalottenlager sind mit Sensoren ausgestattet: Lager 40/1 mit Drucksensoren zur Lastmessung, Lager 40/3 darüber hinaus mit Wegsensoren für Rotation, Gleitspalt und relative Verschiebung. Die beschriebenen Lkw-Kalibrierungsfahrten wurden so geplant und durchgeführt, dass die anfallenden Daten auch optimal für die Lager-Auswertung genutzt werden konnten.

Mit Hilfe eines Auswertungsalgorithmus werden in Echtzeit quasistatische und schwankende vertikale Lagerlasten, Lagerverschiebung und Rotation aus den Lagerdaten identifiziert. Verkehrslasten können so bei regulären Geschwindigkeiten von 80 bis 90 km/h auf ±10 Prozent genau gemessen werden. Zudem liefern die Lager die Eigenfrequenzen der Brücke.

Monitoring mit Blick in die Zukunft

Im nächsten Schritt sollen mit einer tiefer gehenden Analyse der Haupteinflussfaktoren bessere Kompensationsalgorithmen entwickelt werden, damit die Messergebnisse noch aussagekräftiger werden. Mit einem Verständnis der Korrelation zwischen Brückenzustand und Verkehrseffekten könnten genauere Modelle für die Zustandsprognose entwickelt werden. Dies würde ein effizienteres und wirtschaftlicheres Instandhaltungsmanagement der Brückeninfrastruktur ermöglichen.

Die vom BMVI finanzierte Pilotstudie „Intelligente Brücke im Digitalen Testfeld Autobahn“ ist Teil des Projektclusters „Intelligente Brücke“ der BASt, das zum Nationalen Innovationsprogramm Straße gehört. Die MMS-Kalottenlager und die MMS-Dehnfuge wurden durch die Autobahndirektion Nordbayern in dem Ersatzneubauwerk BW402e (AK Nürnberg) eingebaut. Die Projekterfolge resultieren auch aus der guten und konstruktiven Zusammenarbeit der Projektpartner.