Suchen war gestern,

finden ist heute

Eine Erfolgsgeschichte: Über 8000 Caterpillar Baumaschinen sind bereits in Deutschland mit dem Flottenmanagement Product Link im Einsatz.

Eingebautes Flottenmanagement

Product Link, serienmäßig eingebaut in fast allen Cat Geräten und auch für Baumaschinen und Fahrzeuge anderer Hersteller verfügbar, hat sich bereits zu einem anerkannten Flotten-managementsystem etabliert. Bereits 2013 ist es Zeppelin gelungen, einen Rekord aufzustellen und die meisten Cat Baumaschinen mit Product Link im Caterpillar Verkaufs- und Servicegebiet in Europa, Afrika und dem Nahen und Mittleren Osten (EAME) zu aktivieren. Deswegen wurde das Unternehmen für seinen Erfolg vom weltweit größten Baumaschinenhersteller ausgezeichnet. „Warum sich das System bis heute so stark durchgesetzt hat, liegt am einfachen und übersichtlichen Aufbau. Dass alles ganz verständlich und intuitiv zu bedienen ist, bestätigen uns unsere Kunden immer wieder. So viele Anwender, die auf Product Link setzen, können sich nicht irren“, meint Michael Heidemann, Vorsitzender der Geschäftsführung der Zeppelin Baumaschinen GmbH.

„8000 Cat Baumaschinen, die Zeppelin auslieferte, sind bereits von unseren Kunden für Product Link aktiviert worden. Das macht aktuell rund 98 Prozent aus“, zitiert Bernhard Tabert, bei Zeppelin verantwortlicher Produktmanager für das Flottenmanagement, die Statistik. Bis heute greifen 2300 Nutzer von über tausend Kunden darauf zurück. Und täglich werden es mehr – denn viele Baufirmen haben längst die Vorteile erkannt, die das Flottenmanagement von Zeppelin mit sich bringt. Schließlich müssen sie angesichts von immer kürzeren Bauzeiten und niedrigeren Margen an vielen Schrauben drehen, die Betriebskosten in den Griff zu bekommen.

Keine Science Fiction mehr

1954, als Zeppelin mit dem Verkauf von Cat Baumaschinen begann, konnte sich niemand vorstellen, dass Bagger, Radlader oder Raupen einmal von selbst Daten senden. Was vor über 60 Jahren wie ein Science-Fiction-Roman klang, ist heute Realität – dank der Telematik. 2007 präsentierten Zeppelin und Caterpillar auf der bauma Product Link in Deutschland, mit dessen Hilfe Ferndiagnosen genauso möglich sind wie die Fehlererkennung bei Baumaschinen. Der weltweit größte Baumaschinenhersteller stellt mit den übertragenen Maschinendaten wie GPS-Position, Start-/Stoppzeiten, Betriebsstunden, Kraftstoffverbräuchen und Fehler-Codes sowie automatisch generierten Berichten dem Anwender Informationen in Echtzeit zur Verfügung.

Bei Caterpillar und Trimble sorgt ein Team von 60 Mitarbeitern dafür, dass Bauunternehmen die Daten verwenden können, um daraus Rückschlüsse für ihre Betriebsabläufe zu ziehen. Über Vision Link, der Internet basierten Software, werden die Daten ausgewertet und übersichtlich dargestellt. Die meisten Cat Maschinen mit Stufe-IIIB- und Stufe-IV-Motoren werden von Zeppelin serienmäßig mit einer sogenannten Telematik-Box PL522 ausgerüstet. Sie enthält einen GPS-Empfänger, Datenspeicher und einen Mobilfunkanschluß. Die Box mit ihren robusten und Praxis bewährten Komponenten stellt die Datenübertragung sicher, welche die Maschinendaten via Mobilfunk zu einem zentralen Server sendet. Über das Internet kann der Betreiber der Baumaschine jederzeit darauf zugreifen. Auch für kleine Baumaschinen von Caterpillar und für Maschinen und Fahrzeuge anderer Hersteller gibt es längst eine Lösung in Form einer eigenen Box, die nachgerüstet werden kann. Die Box mit dem Namen PL421 arbeitet ebenfalls mit Mobilfunk. Von Anfang an werden auch Nicht-Cat- Maschinen von Vision Link dargestellt.

Cat und Trimmble

Caterpillar und Trimble, die das System gemeinsam betreiben, haben weltweit drei Server laufen – unter identischen Sicherheits- und Datenschutz-Bedingungen wie im Banken- und Finanzsektor. Damit eine gute Netzabdeckung – selbst bei entlegenen Baustellen – gewährleistet ist, hat Caterpillar Rahmenverträge mit den führenden Netzbetreibern, wie Telekom, Vodafone, E-Plus und O2, abgeschlossen. Ferner fallen keine Roamingkosten im EU-Ausland an. Der Datenzugriff für den schnellen Überblick kann über Smartphones und Tablets, auch in der Android-Version, erfolgen. Ansonsten liefert der PC umfassende Informationen in Form von Karten und Tabellen. Nutzer sind beispielsweise Disponenten. Sie benötigen permanent den aktuellen Standort und die Auslastung, um Transporte zu organisieren, insbesondere wenn sie eine Maschinen-Flotte betreuen, die zwischen Bauleitern und Baustellen getauscht wird. Sie brauchen auch die Füllstände der Kraftstofftanks, um rechtzeitig für Treibstoff-Nachschub zu sorgen und die Tour des Tankwagens besser planen und koordinieren zu können.

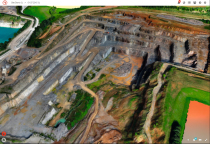

Abrechner in Baufirmen greifen rückwirkend auf Daten, wie die Betriebsstunden und Standorte der Maschinen zurück, um die einzelnen Kostenstellen der Baustellen exakt besuchen zu können, denn häufig sind die Lieferscheine und Stundenzettel unvollständig oder unleserlich ausgefüllt. Bauleiter verwenden Angaben zum Kraftstoffverbrauch, um die Kosten einer Baustelle ermitteln zu können. Der Betriebsleiter eines Steinbruches kann mithilfe der ausgewerteten Daten die Leistung der geladenen Tonnage von Radlader und Muldenkipper abgleichen beziehungsweise anhand dieser Daten den Arbeitsprozess weiter verbessern. Und der Werkstattleiter nimmt beispielsweise Betriebsstunden als Anhaltspunkt für die Planung von Wartungen und Inspektionen. Um schnelle und präzise Entscheidungen im Tagesgeschäft treffen zu können, müssen Entscheider wissen, wo ihre Baumaschinen sind, ob sie gerade arbeiten und was sie tun.

Geld sparen

Eine große Herausforderung ist der Leerlauf, denn dieser kostet richtig Geld, nicht nur, weil nutzlos Kraftstoff verbraucht wird. Die Serviceintervalle stehen in kürzerer Zeit an, wenn der Betriebsstundenanzeiger weiter läuft. Damit läuft dann auch eher die Garantie ab. Und wenn eine Maschine unnötigerweise viele Betriebsstunden anhäuft, wirkt sich das letztlich ungünstig auf den späteren Wiederverkaufspreis aus. Der Leerlauf wird unterteilt in:

1. Produktionsbedingter Leerlauf: Davon spricht man, wenn eine Maschine auf das Be- und Entladen warten muss. Die einzelnen Intervalle bewegen sich zwischen null und fünf Minuten. Diese kurzen Leerlaufintervalle wiederholen sich über den ganzen Tag.

2. Systembedingter Leerlauf: Hier stehen Bauleiter und Polier in der Pflicht. Diese Leerlaufintervalle betragen zwischen null und 30 Minuten. Sie treten beispielsweise auf, wenn Muldenkipper gruppenweise eintreffen, oder wenn das Ladegerät

voll beschäftigt ist und dann warten muss, bis die Transportgeräte wieder zur Verfügung stehen. „Wenn sich dieses Phänomen über den gesamten Tag verteilt wiederholt, muss nach der Ursache gefragt werden. Sind die Lkw richtig getaktet? Muss der Wegebau verbessert werden? Ist das Lagegerät eventuell zu klein?“, so Tabert.

3. Abnormaler Leerlauf. „Darunter versteht die Branche den

eigentlichen Leerlauf“, erklärt Tabert. Hier bewegt sich das Intervall zwischen null und 300 Minuten. Dazu zählt etwa das Warmlaufen der Baumaschine am Morgen, wenn der Fahrer noch mal einen Kaffee trinkt, oder das Arbeitsgerät wegen der Klimaanlage oder Heizung nicht ausgeschaltet wird.

Der Fahrer im Mittelpunkt

„Unternehmen müssen ihrem Personal vermitteln, was der abnormale Leerlauf für Folgen hat, denn viele Fahrer wissen gar nicht, was eine Stunde Leerlauf kostet. Das Bewusstsein ist oftmals gar nicht vorhanden“, sind die Erfahrungen, die der Zeppelin Produktmanager gemacht hat, wenn er für Kunden die Leerlaufzeiten aufdeckt. Alleine im letzten Jahr hat er den Leerlauf von 6700 Maschinen erfasst. Das Ergebnis: Knapp ein Drittel der Betriebsstunden entfallen auf den Leerlauf. Um dem unnötigen abnormalen Leerlauf vorzubeugen, ist die einzige Maßnahme eine automatische Motorabschaltung. Viele Cat Maschinen der EU Abgasstufe IIIB und VI haben diesen heute im Standard integriert. So beträgt der Leerlaufunterschied zwischen Cat Maschinen ohne und mit automatischer Motorabschaltung laut Tabert 8,4 Prozent.

Machbar ist auch, einen räumlichen sowie zeitlichen Alarm einzurichten, sprich Geo- sowie Time-Fencing, zu nutzen. Meldungen, wann eine Baumaschine die Baustelle, die Werkstatt oder den Betriebshof erreicht hat, werden als E-Mail verschickt. Es geht hier darum, unautorisierte Nutzung aufzudecken, wenn die Maschine außerhalb der eigentlichen Arbeitszeit bewegt wird. „Unsere Erfahrungen damit: Mitarbeiter, die wissen, dass solche Systeme vorhanden sind, fragen neuerdings ihren Chef, ob sie sich am Wochenende mal einen Bagger ausleihen dürfen“, berichtet Bernhard Tabert. Zu einer deutlichen Aussage kommt der Produktmanager auch hinsichtlich des Kraftstoffverbrauchs. „2014 haben 6700 Cat Maschine 126 Millionen Liter Diesel verbraucht. Das entspricht einem Würfel mit einer Kantenlänge von 50 Metern. Die Frage, die sich hier stellt, ist: Wie wirkt sich die neue Motorentechnologie EU Stufe IIIB und IV beim Dieselverbrauch aus? Die 2800 verkauften Maschinen haben acht Millionen Liter Diesel weniger Verbrauch. Das macht einen Würfel mit einer Kantenlänge von 20 Metern aus. Hier zeigt sich, dass es sich lohnt, in neue Technologie zu investieren“, diese Aussage bezieht der Produktmanager nicht nur auf die Kunden von Zeppelin, sondern auf den Baumaschinenhersteller Caterpillar. Das Unternehmen gibt rund zwei Milliarden Euro jedes Jahr für Forschung und Entwicklung aus. „Angesichts der erreichten Werte ist hier jeder Cent gut angelegt“, bringt es Tabert auf den Punkt.⇥■

www.zeppelin-cat.de

Thomas Wenz, MTA-Leiter der Vogel-Bau-Gruppe aus Lahr und Frank Kreimer, Technischer Leiter und Prokurist der Hagedorn-Gruppe aus Gütersloh.

Wer greift im Unternehmen auf das Flottenmanagement zurück?

Thomas Wenz: Ich betreue unsere Großgerätedisposition und gebe die ausgewerteten Daten selbst weiter. Uns geht es darum, Maschinen und deren Daten hinsichtlich Effizienz und Wirtschaftlichkeit zu überwachen. Darüber hinaus nutzen wir die generierten Daten für die Instandhaltung und Planung von Kundendiensten, um den Zeitpunkt für einen Gerätestillstand gezielt kalkulieren und nach Rücksprache mit unserer Zentralwerkstatt einsteuern zu können. Auf

Frank Kreimer: Ein Nutzer ist unsere Disposition. In Teilen werden die übermittelten Daten von unserer Buchhaltung für die Abrechnung der Maschinenstunden auf der Baustelle verwendet. Außerdem arbeitet unsere Werkstatt mit dem System. Ihr melden unsere Fahrer telefonisch, wann die nächste Inspektion ansteht. Da die Hagedorn-Gruppe bundesweit tätig ist, stimmen wir uns mit der Zeppelin Niederlassung ab, die sich am nächsten zu unserer Baustelle befindet, um dann die anstehenden Wartungsarbeiten zu bündeln.

Seit wann ist das Flottenmanagement

von Cat bei Ihnen im Einsatz?

Thomas Wenz: Seit dem Jahr 2010. Wir setzen aber auch die betriebseigenen Überwachungssysteme von anderen ein.

Frank Kreimer: Seit drei Jahren arbeiten wir mit Product Link, und haben das Cat System auch bei unseren Brechern und Siebanlagen installiert. So greifen wir damit auch bei Baumaschinen anderer Hersteller darauf zurück, auch wenn wir dann verständlicherweise keine Auswertung des Kraftstoffverbrauchs erhalten. Wir wollen alles aus einer Hand haben.

Welche Faktoren werden damit

ausgewertet?

Thomas Wenz: Wir versuchen alle Möglichkeiten auszunutzen. Dazu zählt an allerster Stelle der Kraftstoffverbrauch. Wir wollen unbedingt Leerlaufzeiten vermeiden und schauen uns deshalb auch an, welche Werte Maschinen hier erreichen. Außerdem wird Produkt Link zur Standortüberwachung eingesetzt. Schließlich nutzen wir das System zur Wartungsplanung. Auf der Datenbasis werden Wartungsarbeiten koordiniert und abgestimmt.

Frank Kreimer: An allererster Stelle steht der Spritverbrauch. Darüber hinaus ist die Ermittlung von Leerlaufzeiten für uns wichtig. Man sieht sofort, wo und wann eine Baumaschine steht. Wir machen von beiden Werten eine monatliche Auswertung. Auch für die Planung der nächstfälligen Inspektion und Wartung ist das System hilfreich.

Was versprechen Sie sich von Produkt Link?

Thomas Wenz: Wir verstehen das Flottenmanagement als eine Richtschnur, an der wir uns orientieren können, um korrigierend einzugreifen. Damit haben wir eine Handlungsempfehlung, wie wir noch produktiver werden können, etwa indem wir unseren Kraftstoffverbrauch verbessern, einen der größten Kostenblöcke. Außerdem greifen wir in Mitarbeitergesprächen darauf zurück, um unseren Fahrern aufzuzeigen, wo es noch Potenzial gibt, Baumaschinen effektiver und somit spritsparender einzusetzen.

Frank Kreimer: Wir können in jedem Fall bestätigen: Durch den Einsatz gingen unser Kraftstoffverbrauch und die Leerlaufzeiten zurück.