„Wir wollen einen neuen Maßstab setzen!“

Meva Mammut XT - neue Rahmenschalung für drei AnkerungsartenGespräch mit Florian F. Dingler, Geschäftsführender Gesellschafter, und

Gerhard Dingler, Geschäftsführer der MEVA Schalungs-Systeme GmbH,

über die neue Meva-Schalung Mammut XT

THIS: Herr Dingler, Sie haben die neue Mammut XT selbst konzipiert und entwickelt. Was war der Auslöser dafür?

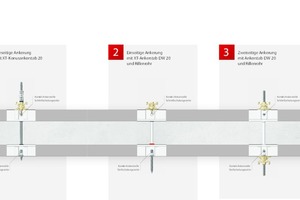

Gerhard Dingler: Wir wollten eine Schalung entwickeln, die nicht auf halben Weg stehen bleibt, die alles kann. Einseitiges Ankern mit Hüllrohr und Dywidag-Stab, einseitiges Ankern ohne Hüllrohr, klassisches zweiseitiges Ankern.

THIS: Durch Integration der Kontermutter?

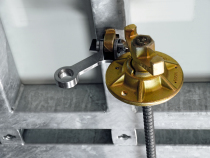

Gerhard Dingler: Wir sagen ‚Kombiankerstelle‘. Das ist im Prinzip eine abgeleitete Gelenkflaschmutter, die im Rahmen integriert ist. Die hat den gleichen Gewindedurchmesser wie eine Gelenkflanschmutter. Wir haben dabei generell die 20er Ankerstäbe gewählt, damit wir 100 kN/m² aufnehmen können. Mit dem selben System kann ich auch mit einem Konusanker, also ohne Hüllrohr, ankern. Für die Wandstärken bis 45 cm brauche ich dann 3 verschieden lange Ankerstäbe. Unterschiedliche Ankerlängen sind ja nichts Neues, das ist in der Branche bekannt. Das Neue an unserem System ist, dass wir drei verschiedene Ankermethoden im System integriert haben. Ohne zusätzliche Montage.

Florian Dingler: Der Anwender braucht jetzt keine Überlegungen mehr anstellen, ob er jetzt einseitig mit Ankerstab, mit Hüllrohr und Dywidag-Stab oder herkömmlich zweiseitig Ankern will, oder ob nun die Stell- oder Schließschalung aufgebaut werden muss. Der Anwender kann an der Baustelle wählen, was er machen will, ohne zusätzliche An- oder Abmontage, weil die Kombiankerstelle im System integriert ist.

THIS: Also Flexibilität als Haupt-Kundennutzen?

Gerhard Dingler: Nicht nur. Damit haben wir auch erreicht, dass wir deutlich weniger Einzelteile haben. Gab es vorher einen Ankerstab mit zwei Flanschmuttern, haben wir nun einen Ankerstab mit Ankermutter – das ist ein Teil. Das bedeutet: Wir haben 2/3 weniger Teile. Mit einem Anker – Flanschmutter integriert als ein Teil – lassen sich sämtliche Wandstärken machen. Ich habe meinen herkömmlichen Dywidag-Stab, ich habe meine herkömmliche Hülse, die die Wandstärke bestimmen. Es ist kein Umdenken in der Anwendung erforderlich.

THIS: Uns ist aufgefallen, dass einseitiges Ankern besonders bei großen Schalungssystemen zu finden ist. Woran liegt das?

Florian Dingler: Das hat einen technischen Grund insofern, dass einseitiges Ankern in den Bereichen Wohnungsbau sowie kleiner und mittlerer Ingenieurbau eine untergeordnete Rolle spielt. Kraftwerksbau, oder großer Ingenieurbau, beispielsweise die TU Wien mit sehr hohen Anforderungen an die Betonoberfläche sind eine andere Kategorie.

Gerhard Dingler: Die einseitige Ankerung bietet nicht in jedem Fall Riesenvorteile. Wer nicht aufstockt, wer nur kurze Wände hat, kann ja relativ schnell und einfach die Schalung ankern. Stockt man aber auf 6 oder 9 m auf, oder hat Takte von 20 m Länge, bietet die einseitige Ankerung deutliche Vorteile. Man benötigt beispielsweise nur für eine Seite ein Arbeitsgerüst, oder spart spürbare Laufwege.

Schaut man auf Schächte, bietet die einseitige Ankerung auch hier einen Vorteil; man braucht an der Außenseite möglicherweise nicht diese Arbeitssicherheit, die erforderlich wäre, wenn ich sie als Arbeitsplattform nutze. Oder umgekehrt: Arbeitet man von außen, ist innen keine Plattform erforderlich.

THIS: Warum sind Sie bei der Beschichtung auf Zink umgestiegen?

Gerhard Dingler: Aus technischen Gründen. Einen besseren Rostschutz als Verzinkung gibt es nicht, auch nicht mit der roten ACC-Beschichtung, die wir vorher hatten.

Florian Dingler: Der Vorteil der roten Beschichtung lag darin, dass sie wasserabweisend war, dass es keine Interaktion mit dem Beton gab, und dass sich die Schalungen gut reinigen lassen. Im Vergleich dazu lässt sich eine normale verzinkte Oberfläche nur mit deutlich mehr Aufwand reinigen, auch die Betonhaftung ist stärker.

THIS: Diese Probleme haben Sie jetzt in den Griff gekriegt?

Gerhard Dingler: Ja. Wir sind auf die Verzinkung umgestiegen, weil es uns gelungen ist, durch eine Oberflächenbehandlung der Verzinkung die gleiche geringe Betonhaftung, den genauso niedrigen Reinigungsaufwand wie bei unserer ACC-Beschichtung zu erreichen.

THIS: Wie erreichen Sie dieses Ergebnis?

Florian Dingler: Wir nennen es ‚Versiegelung der Oberfläche‘. Die verzinkte Oberfläche wird erst gebürstet, was die Oberfläche glättet, ohne sie anzugreifen. Dann erfolgt eine Versiegelung der Oberfläche, keine Beschichtung. Eine Beschichtung hätte den Nachteil, dass sie auf der Verzinkung nicht haftet. Nach dem zweiten oder dritten Einsatz ist die Beschichtung weg, und dann hätte man wieder den blanken Zink. Wir versiegeln die Oberfläche, wir verfüllen die ‚mikroskopischen Täler‘.

Gerhard Dingler: Beim Verzinken entstehen die sogenannten Zinkblumen – so nennt man die feinen Kristallstrukturen, die beim Erstarren von schmelzflüssigem Zink beim Feuerverzinken oberflächenveredelter Stahlbleche entstehen. Wenn ich dort etwas auftrage, wird das nicht halten, weil die Zinkblumen ‚ausdünsten‘. Und deshalb behandeln wir die Oberfläche derart, dass die Zinkblumen weg sind. Dadurch hält diese Versiegelung; natürlich auch nicht ewig bei mechanischer Beanspruchung, aber es ist eine relativ hohe Widerstandsfähigkeit. Das erhöht die Leistungsfähigkeit und die Lebensdauer der Schalung. Deswegen haben wir alle Stahlrahmenschalungen entsprechend umgestellt.

THIS: Herr Dingler, Sie legen immer viel Wert auf Funktionalität – auch bei der Mammut XT?

Gerhard Dingler: Aber sicher. Wir haben Schalschlosshalter angeschweißt, um unsere Schalschlösser während des Umsetzens der Schalung aufzubewahren. Es sind Funktionsstreben mit eingeschweißten Dywidag-Muttern integriert, an denen man alle Anbauteile problemlos befestigen kann: Richtschienen, Laufkonsolen, Abstützungen, Aussteifungen, was Sie wollen. Alles mit nur einem Teil, mit einer Dywidag-Flanschschraube – das ist eine kraftschlüssige Verbindung.

THIS: Weniger Teile klingt nach weniger Fehler…

Gerhard Dingler: Ja, das haben wir damit erreicht. In diese Rahmenschalung bauen wir die Vollkunststoffplatte Alkus ein, die seit 18 Jahren bewährt, robust, mit dem selben Werkstoff reparierbar ist und zuverlässig funktioniert. Ich hatte Ihnen ja die 15 Jahre alte Schalhaut gezeigt. Die könnte sofort wieder in den Einsatz gehen. Wir können dem Kunden heute eine Schalungshaut ohne Nebenkosten, Zusatzkosten oder Regenerierungskosten bieten, solange die Schalung im Einsatz ist.

Wer die letzten 50 Jahre Holzplatten im Einsatz hatte, der weiß, was es bedeutet, wenn man bei einer Rahmenschalung, die ja relativ stabil und langlebig ist, keinen Plattenwechsel mehr machen muss. Natürlich kann die Platte auch kaputtgehen, wenn man mit dem Bagger drüberfährt, aber nicht im normalen Gebrauch, nicht ohne Gewalteinwirkung.

Florian Dingler: Dazu kommt: Der Anwender kann alles selbst machen. Er kann die Platten bei Beschädigungen selber reparieren. Dafür gibt es einen Reparatur-Koffer, den er mit auf die Baustelle nehmen kann.

THIS: Man kann doch auch Holzplatten reparieren?

Florian Dingler: Wir arbeiten beim Reparieren mit einem Schweißdraht aus Polypropylen, dem gleichen Werkstoff, aus dem auch die Platte hergestellt ist. Wir schweißen Kratzer und Löcher – wir kleben nicht. Dann gehen wir mit dem Fräser drüber und haben wieder eine glatte Oberfläche, aus einem durchgängigen Material, wie am ersten Tag. Ohne Einschränkung, dass etwa die Schalung an der Stelle, wo sie repariert wurde, weniger trägt.

Die Mammut-Schalung bringt nach wie vor 100 kN/m² nach DIN 18218, Zeile 7, erhöhte Anforderungen, Druckaufnahme. Mit einer maximalen Durchbiegung von maximal 3 mm, was in der DIN für erhöhte Anforderungen gefordert ist.

THIS: Dann sind derart reparierte Platten ohne Einschränkung für Sichtbetonqualität einsetzbar?

Gerhard Dingler: Ja. Wenn ein Kunde Sichtbeton machen will, etwa SB3, dann gibt er das vorher bekannt. Dann nehmen wir unsere Mietschalung oder seine Schalung, die er hat, und überarbeiten die Schrammen und Nagellöcher, reinigen gründlich. Das kostet dann 17 Euro pro Quadratmeter, aber der Kunde hat dann wieder eine Top-Qualität und die Sicherheit, dass er damit SB3 herstellen kann. Unsere langlebige Alkus ergänzt die neue, universal einsetzbare Mammut XT einfach perfekt.

THIS: Ich habe es mir ja vorhin anschauen können –

die Bedienung ist ja wirklich sensationell einfach.

Florian Dingler: Wir haben jetzt eine neue Ausgangsbasis, eine neue Plattform, eine Schalung für die nächsten 10, 15 Jahre. Wir haben nicht nur etwas verändert oder modifiziert, sondern eine völlig neue Konzeption entwickelt: Alle drei Ankerarten ohne zusätzliche Montage. Das ist ein Prinzip, das es in der Vergangenheit weder bei uns noch bei einem anderen Hersteller gab.

Denn die integrierte Kombiankerstelle muss man nur drehen – wenn ich die um 90° drehe, dann ist entweder die Hülse sichtbar oder das Gewinde. Da kann man nichts mehr falsch machen, auch dann nicht, wenn der Anwender bislang immer wieder mit unterschiedlichen Schalungen gearbeitet hat.

Damit wollen wir einen neuen Maßstab setzen!

THIS: Gibt es schon Reaktionen von den Baustellen?

Florian Dingler: Durchgängig positive. Dabei ist ein Punkt besonders erwähnenswert, und das ist das Thema Logistik auf der Baustelle. Mit dem Schalschlosshalter bzw. dem Ankerstabhalter lassen sich Verluste an Material oder zeitintensives Suchen deutlich reduzieren. Das Material, das der Anwender braucht, findet er immer an der Schalung. Den Ankerstabhalter muss er nur kurz anstecken, selbst dafür braucht er kein Werkzeug.

Das ist ein wesentlicher Vorteil, besonders bei größeren Baustellen. Man stellt die Schalung auf, betoniert dann eine 20- oder 30-m Wand, und setzt die Schalung anschließend per Kran um. Mit unserer neuen Konzeptlösung braucht man nicht alle Teile in eine Kiste zu werfen, die Kiste 30 m weiterzuschieben, alle Teile wieder rauszuholen und zumontieren. Die Teile sind bereits am System dran, genau dort, wo sie gebraucht werden.

Das mag jetzt nur nach einer Kleinigkeit klingen, aber selbst wenn der durchschnittliche Weg zur Kiste nur 10 m beträgt, kommt in der Summe viel zusammen. Takt um Takt, Baustelle um Baustelle – von den Einsparungen und vom Handling her ist das ein wesentlicher Vorteil und eine deutliche Vereinfachung.

THIS: Wie verträgt sich die neue Mammut XT mit der

Mammut 350?

Gerhard Dingler: Wir haben mit der Mammut XT ganz bewusst keinen Schnitt machen wollen in der Form, dass wir die Mammut 350 ausmustern. Wir haben mit der Mammut XT das, was gut war, was funktioniert und was man nicht besser machen kann – etwa das geschlossene Profil, das Schalschloss, die Funktion der Dywidag-Flanschmutter – nicht verändert. Also lässt sich die Mammut XT problemlos mit der Mammut 350 verbinden. Gleiches Schalschloss und Zubehör, es werden die gleichen Gerüstkonsolen verwendet. Man muss nichts anders machen, nur, damit es etwas Anderes ist.

Florian Dingler: Diese Art von Nachhaltigkeit ist unsere Philosophie. Der Kunde, der die Mammut 350 im Eigenbestand hat, kann schrittweise nachrüsten, und arbeitet in Kombination mit der Mammut 350 weiter. Er ist nicht so gebunden, dass er die bisherigen Zubehörteile nicht mehr verwenden oder kombinieren kann.

Gerhard Dingler: Das geht noch weiter: der Ankerstabhalter, den er bei der Mammut XT verwendet, kann er auch in allen anderen Systemen einsetzen, etwa der ‚StarTec‘ oder der ‚AluStar‘.

THIS: Die Funktionsstrebe ist in den anderen Schalungen

auch dabei?

Florian Dingler: Ja. Das gehört zu unserer Philosophie.

Gerhard Dingler: Die Funktionsstrebe mit der Dywidag-Flanschmutter, das geschlossene Rahmenprofil, also durchgängig geschlossene Profile in allen Systemen. Und wir haben das Schalschloss. Das haben andere teilweise auch, aber wir haben das Schalschloss erfunden und im Markt eingeführt.

Was wir heute als Alleinstellungsmerkmal haben, ist die Funktionsstrebe und ein durchgängig geschlossenes Profil mit all seinen statischen Vorteilen in allen Meva Schalungssystemen. Die könnte sicherlich jeder nachmachen, aber es ist ein relativ hoher Aufwand, das in der entsprechenden Qualität zu produzieren, das ist nicht ganz so einfach.

Bei uns ist das Standard, weil wir da automatisiert sind. Der Aufwand ist gering im Verhältnis zum Vorteil und den Einsparungen, die durch die Funktionsstrebe geboten werden. Es gibt keine Schalung am Markt – und das ist ein Alleinstellungsmerkmal, mit dem wir uns auch messen lassen wollen – die bei gleicher Anwendungsart so wenig Teile hat wie die Meva.

THIS: Wie hoch ist der Preisunterschied zwischen der

Mammut 350 und der Mammut XT?

Florian Dingler: Das hängt vom Grundriss ab; die Größenordnung liegt etwa zwischen 5 und 10 %, ist also nicht entscheidend. Im Preis sind die Verzinkung und die Alkus-Vollkunststoffplatte serienmäßig integriert.

Gerhard Dingler: Der Mehrwert ist sicher größer als der Preis.