Zukunftsmodell für Stahlbrückenbau

Neckarbrücke mit LP-Blechen perfekt in Form gebrachtDie neue Neckarbrücke ist Stuttgarts Entrée und ingenieurtechnische Pionierleistung zugleich. Diesen Status verdankt die viergleisige Eisenbahnbrücke ihrer innovativen Gestaltung als Stahlsegelbrücke mit fast 80 Metern Spannweite.

Der Entwurf der Neckarbrücke stammt vom Ingenieurbüro Schlaich Bergermann Partner (sbp) aus Stuttgart. Als Teil des Infrastrukturprojektes Stuttgart 21, in dessen Rahmen auch der Hauptbahnhof neu gebaut und der Eisenbahnknoten Stuttgart neu geordnet wurde, ist die Neckarbrücke Teil der Magistrale Paris-München-Budapest. Ihr Standort ergibt sich aus der fortan zu einem Großteil unterirdisch verlaufenden Neuplanung der Streckenführung der Bahn am Neckar als neuralgischem Punkt. Durch den Umbau des vorhandenen Kopfbahnhofs zu einem tief liegenden Durchgangsbahnhof erhielt die Gleistrasse eine neue, um 90 Grad gedrehte Orientierung. Das bedingte den Ersatz der Bestandsbrücke durch einen Neubau für den S- und Fernbahnverkehr. 345 Meter lang und 25 Meter breit, hat die neue viergleisige Eisenbahnbrücke über dem Neckar Spannweiten von 77 beziehungsweise 74 Metern. An ihrer höchsten Stelle erhebt sie sich 15 Meter über dem Normalwasserspiegel des Flusses.

Stahlsegel statt Seile

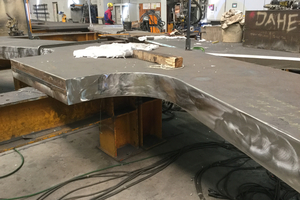

Die neue Neckarbrücke besteht aus einem siebenfeld-rigen Durchlaufträger. Stahlsegel kennzeichnen die zwei Hauptfelder über dem Fluss. Beide Felder sind über die Stahlsegel und Zügelgurte an insgesamt neun Stahlmasten aufgehängt. Für die Stahlverbundkonstruktion entwickelte sbp ein Längstragwerk aus drei Hohlkasten-Stahlträgern. Dieses ist auf drei Hauptpfeilerreihen an den Außenseiten und in der Mitte des Überbaus unverschieblich gelagert und wird durch die Stahlsegel gestützt. Auf diese Weise tragen die neun Stützen die enormen horizontalen Bremskräfte ab, die auf der viergleisigen Eisenbahnbrücke entstehen. Ziel der Ingenieure von sbp war eine optisch leichte und transparente Brückenkonstruktion trotz der Spannweite von fast 80 Metern und der viergleisigen Eisenbahnlast. Voraussetzung dafür war ein oben liegendes Tragwerk mit Zügeln, die von Masten aus nach unten verlaufen. Anders als bei ähnlich konstruierten Schrägseilbrücken wählte sbp anstelle von Seilen eine Ausführung aus Stahlblechen und interpretierte so das Modell einer klassischen Zügelgurtbrücke mit starren Zügeln neu. Blechpakete aus zwei stehenden, mit umlaufenden Stirnfugen gefügten Blechen formen Zügel und Mastköpfe aller Segel. Nach dem Prinzip der Umkehr eines Bogentragwerks löste sbp die Zügel in Segel auf. Durch das Zusammenspiel von Fläche und Volumen wurde erreicht, dass die Spannungsausnutzung im Segel wegen der unterschiedlichen Dicke der Stahlbleche über die gesamte Länge gleich ist. Insgesamt wurden 18 Halbsegel mit identischer Geometrie zu den neun Segeln verschweißt. Die Segel tragen die Kräfte membranartig ab und wurden aus variierenden Blechdicken gefertigt.

Maßanzug aus ausgewählten Blechen

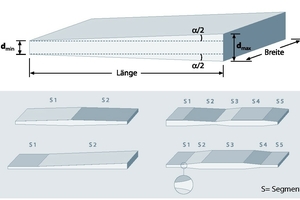

Für die Zügelkonstruktion der beiden Außenträger wurden jeweils zwei keilförmige LP-Bleche, deren Dicke von 35 Millimetern bis 90 Millimetern ansteigt, zu Blechpaketen verschweißt. Diese wurden zu 10,5 Meter langen Elementen mit einer Dicke von 70 bis 180 Millimetern längsgefügt. Für die mittleren, deutlich höher beanspruchten Segel wurden bis zu 250 Millimeter dicke Blechpakete aus den höherfesten Stahlgüten S460ML und S460QL benötigt. Da LP-Bleche jedoch nur im normalisierten Lieferzustand (bspw. S460NL) geliefert werden können, wurde für diese Zügel auf in Form gefräste Bleche zurückgegriffen. Durch ihre in Längsrichtung im Walzprozess variabel einstellbare Dicke erlauben LP-Bleche eine optimale Anpassung des Blechprofils an statische, konstruktive und fertigungsbedingte Erfordernisse. LP-Bleche erübrigen die sonst unvermeidliche kosten- und zeitintensive mechanische Bearbeitung sowie das Anschweißen von Lamellenpaketen. Das senkt nicht nur den Materialeinsatz, sondern auch das Transport- und Montagegewicht. So tragen sie unterm Strich – trotz ihrer aufwändigen Produktion und damit verbundenen höheren Kosten – zu einer Kosteneinsparung von bis zu zehn Prozent bei.

Innovativer Stahl statt Beton

Bei dem Bau der neuen Neckarbrücke sprach generell aber auch ein weiterer Aspekt für den Einsatz von Grobblechen von Dillinger. Der Standort der Brücke liegt im Stuttgarter Heilquellenschutz-gebiet. Der Brückenneubau befindet sich in der Kernzone der durch artesisch gespanntes Mineralwasser unter sehr hohem Druck stehenden Gesteinsschichten. Die hier vorherrschenden natürlichen Druckverhältnisse durften durch den Bau nicht verändert werden, um so eine Verletzung der Dichtschicht und damit einhergehende Mineralwasser-Aufbrüche zu verhindern. Entsprechend hohe Restriktionen galt es bei den Bau- und Gründungsarbeiten zu beachten. Deshalb wurde das Längstragwerk auch anstelle von Beton mit Stahl realisiert. Hierdurch konnte das Eigengewicht der Brücke um gut 20 Prozent reduziert werden, sodass deutlich weniger Lasten in den Baugrund abzuleiten waren.

Neuralgischer Mastkopfanschluss

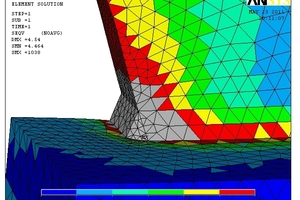

Eine große Herausforderung für Konstruktion und Fertigung bedeutete die Befestigung der bis zu 250 Millimeter dicken Mastkopfbleche auf den Mastkopfplatten. Durch den Kraftfluss zwischen Segeln und Masten sind die Mastköpfe, an die beidseitig die Zügel anschließen, neuralgische Punkte. Blechdicke und der eingesetzte Feinkornbaustahl von Dillinger erforderten auch eine Sondergenehmigung der Deutschen Bahn, da deren Regelwerk nur eine maximale Blechdicke von 100 Millimetern erlaubt. Für die Experten von sbp galt es deshalb, die geforderte Ermüdungsfestigkeit dieser hochbelasteten Nähte anhand umfangreicher Struktur- und Kerbspannungsuntersuchungen an Volumen-FE-Modellen nachzuweisen. Für die schließlich auf dieser Basis kerbarm ausgeführte Schweißnaht mit Kontaktstoß wurden die Bleche zunächst auf fast 500 Grad vorgewärmt und während des komplexen Schweißvorgangs sorgsam vor Abkühlung geschützt.

AG der Dillinger Hüttenwerke

www.dillinger.de