Chemiepark Marl: Sichere Hülle für Stahlrohre

Vor den Toren des Chemieparks Marl entsteht eine neue Fernleitung damit flüssige Kohlenwasserstoffe ab 2015 sicher von der Raffinerie Scholven in den zehn Kilometer entfernten Chemiepark Marl gelangen. Für die grabenlos verlegten Teilabschnitte der neuen Doppelleitung nutzen die Evonik Industries AG und die Salzgitter Mannesmann Line Pipe GmbH den innovativen Werkstoff Polyamid für die Umhüllung der Stahlrohre.

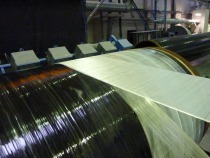

Die neue Doppel-Pipeline wird Arbeitsplätze sichern und Emissionen durch den Entfall von 25.000 Lkw-Fahrten pro Jahr senken. Für die grabenlos verlegten Teilabschnitte der neuen Doppelleitung gehen die Evonik Industries AG und die Salzgitter Mannesmann Line Pipe GmbH gemeinsam neue Wege: Sie nutzen das Polyamid 12 Vestamid NRG für die Umhüllung der Stahlrohre und greifen auf das technische Know-how der Köster GmbH zurück.

Das Projekt Zephir steht bei der Evonik Industries AG für Wachstum an den Standorten Marl und Antwerpen – aber auch für eine innovative Materialverwendung: Evonik hat mit Vestamid NRG ein Polyamid 12 für die Öl- und Gasindustrie entwickelt, das auch für erdverlegte Leitungen zum Einsatz kommt. Der Spezialchemie-Konzern setzt dabei auf den Siegener Rohrhersteller Salzgitter Mannesmann Line Pipe GmbH (SMLP) und die Köster GmbH als ausführendes Bauunternehmen. Die Rohrleitungsbauer verwenden VESTAMID NRG bei der Realisierung einer rund zehn Kilometer langen Trasse, zu der auch mehrere unterschiedliche grabenlose Verlegeverfahren gehören, um den Chemiepark Marl mit der Scholvener Raffinerie der Ruhr-Oel GmbH zu verbinden.

Im HDD-Verfahren eingezogen

So setzen sie für kürzere Strecken ein Bohrpressverfahren ein, bei dem ein Stahlmantelrohr DN 800 zum Schutz der durchgeführten Produktenleitungen hydraulisch durch den anstehenden Boden gepresst wird – beispielsweise bei der Unterquerung der Autobahn A 52 sowie bei weiteren Straßenquerungen. Für längere grabenlose Strecken verwenden die Bauspezialisten das HDD-Spülbohrverfahren, bei dem die Produktenrohre direkt in einen zuvor erstellten Bohrkanal eingezogen werden – insgesamt auf einer Strecke von mehr als zwei Kilometern. Grundsätzlich prüfen die Rohrleitungsbauer beim Einzug eines solchen Rohrstranges die Porenfreiheit der Umhüllung mittels einer Hochspannungsprüfung (Isotest, 15 KV) direkt vor dem Eintritt in den Bohrkanal.

Höchste Sicherheit gefragt

Die Rohrleitungsbauer der Köster GmbH verlegen in zehn Monaten die aus zwei Rohrfernleitungssträngen (FG 70 und FG 71) bestehende DN150er Doppelleitung – ein Projekt mit hohen Sicherheitsanforderungen, denn die zehn Kilometer lange Trasse entsteht größtenteils parallel zu Hochspannungsfreileitungen, im Schutzstreifen von vorhandenen Leitungsanlagen und in landwirtschaftlich genutzten Gebieten. „Der Bauherr Evonik folgt hier dem Prinzip der Trassenbündelung, um geologische Besonderheiten zu berücksichtigen und nur minimal in die Natur einzugreifen“, erläutert Marc Stich, Projektleiter der Evonik Industries AG, den Leitungsverlauf.

Erdverlegte Stahlrohre erhalten als passiven Korrosionsschutz werkseitig eine Polyethylenumhüllung (PE-Umhüllung). Bislang verwendete Evonik in ihrem Fernleitungsbetrieb für die PE-ummantelten Stahlrohre zusätzlich eine Schicht aus Glasfaserverstärktem Kunststoff (GfK) zum mechanischen Schutz der Leitungen bei grabenlosen Verlegeverfahren. „Wir haben bereits verschiedene Testinstallationen und kommerzielle Projekte mit Polyamid 12 erfolgreich umgesetzt“, erzählt Markus Hartmann, Senior Business Manager Energy Supply bei Evonik. „Aufgrund dieser guten Erfahrungen und der geringeren Einzugskräfte verwenden wir auch in Marl zusammen mit SMLP für die sechs HDD-Bohrungen der Doppel-Pipeline eine Umhüllung aus Vestamid NRG – für nachhaltige Sicherheit bei günstigen Kosten.“ Denn erdverlegte Leitungen können bei der Verlegung und auch im Betrieb hohen Beanspruchungen ausgesetzt werden. Insbesondere bei eingezogenen Rohrsystemen entstehen mitunter an Steinen oder Hindernissen Punktlasten oder Drucklasten, die für Korrosionsschutzumhüllungen eine lokale Gefährdung darstellen.

Hochwertige Umhüllung

Der Vorteil von Vestamid NRG gegenüber konventionellen Umhüllungen aus Polyethylen (PE) besteht in den herausragenden mechanischen Eigenschaften. Im Vergleich zu anderen Polyamiden weist dieses Material die niedrigste Wasseraufnahme und eine außergewöhnlich hohe Schlag- und Kerbschlagzähigkeit selbst weit unter dem Gefrierpunkt auf. „Weitere Vorteile sind eine ausgezeichnete Abriebs- und Spannungsrissbeständigkeit. Diesem Material können Fette, Öle, Kraftstoffe, Hydraulikflüssigkeiten und Lösemittel nichts anhaben“, bestätigt Dr. Hans-Jürgen Kocks, der bei SMLP für Forschung und Entwicklung zuständig ist. Aufgrund dieser Eigenschaften reicht der Anwendungsbereich von Vestamid NRG von anspruchsvollen Leitungssystemen wie Kraftstoffleitungen, Aderisolierungen in der Kabelindustrie, Kathetern in der Medizintechnik und flexiblen Ölförderleitungen im Offshore-Bereich.

Eine weitere positive Eigenschaft einer Umhüllung mit Vestamid NRG ist die durchgehend glatte Oberfläche – sie ist genauso rund und glatt wie die eigentliche PE-Umhüllung. Dies ist ein Vorteil bei der Verwendung von automatisierten Orbitalschweißanlagen. Bei diesen Verfahren wird der Lichtbogen maschinell ohne Unterbrechung 360 Grad um Rohre oder andere Rundkörper herumgeführt. Vergleichende Untersuchungen zeigen, dass sich die Vestamid NRG- Umhüllung deutlich von Umhüllungen auf Polyethylen- und Polypropylenbasis absetzt. Der Eindruckwiderstand der Polyamidumhüllung liegt dabei fast auf dem Niveau einer GfK-Umhüllung. Die Testergebnisse belegen eindrucksvoll die höhere Belastbarkeit von Polyamidumhüllungen im Vergleich zum Polypropylen oder Polyethylen. Kostenseitig liegt eine Kombination aus Polyamid- und Polyethylenumhüllung unterhalb einer Kombination aus Polyethylen und GfK-Umhüllung.⇥■

Köster GmbH