GFK-Schutzpanzer ermöglicht Rohrvortrieb

bei der OPAL

Rohrummantelung nur 5 mm dick

bei der OPAL

Die Wingas GmbH & Co. KG greift für den Bau der Ostsee-Pipeline-Anbindungsleitung (OPAL) erneut zur Rohrummantelung der BKP Berolina Polyester GmbH & Co. KG (BKP). Nach erfolgreicher Zusammenarbeit an WEDAL und JAGAL, werden wieder Gasrohre mit dem GFK-Schutz ummantelt. Dieser ist notwendig, wenn die Rohre per Rohrvortrieb oder Horizontalbohrung in den Untergrund gebracht werden.

Es gibt immer wieder Projekte, bei denen liegt die Tücke im Detail. Wingas, ausgestattet mit einem Erdgas-Fernleitungsnetz von über 2100 km, stand vor 15 Jahren genau vor solch einer Herausforderung. Für den Bau einer Gasleitung stand aus wirtschaftlicher Sicht für bestimmte Trassenabschnitte nur der Rohrvortrieb zur Auswahl. Die geologischen Gegebenheiten ließen jedoch genau diesen Schritt nicht zu – der Boden war zu steinig. Die damals gängigen Umhüllungssysteme konnten nur in beinahe steinfreien Bodenformationen angewandt werden. Das Risiko eines Umhüllungsschadens war groß, aufwendige Folgemaßnahmen (z.B. Austausch mit neuem Rohr) unumgänglich. Die BKP setzte sich im Herbst 1995 zusammen mit Wingas das Ziel, gemeinsam ein verschleißfestes Schutzsystem zu entwickeln. Es sollte sowohl für den bereits erwähnten grabenlosen Rohrvortrieb als auch bei Horizontalbohrungen zum Einsatz kommen.

Entwicklung in den

Kinderschuhen

Der Gedanke, eine schützende Außenhülle für den Vortrieb von Rohren jeglicher Art zu verwenden, war nicht neu. Ziel wurde es daher, einen Schutzpanzer zu entwickeln, der auch im sehr steinigen und scharfkantigen Erdreich ohne Verschleißerscheinungen angewendet werden kann, ohne dabei das zu umhüllende Rohr in seinem Querschnitt zu sehr zu vergrößern. Ein GFK-Panzer von wenigen Millimetern Breite sollte die Lösung sein. Vorab galt es jedoch im Labor eine passende Kombination aus den verschiedenen Harzsystemen und Glasverstärkungsstoffen zu finden.

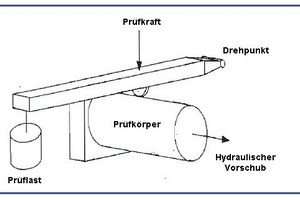

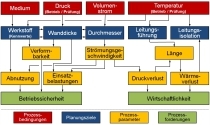

Bis dato war kein gängiges Prüfverfahren bekannt, um die gefundenen Rezepturen einer Tauglichkeit zu unterziehen. Parallel stand somit die Entwicklung einer objektiven Prüfmethode: Der Testkörper, ein mit GFK ummanteltes Stahlrohr, wurde auf einem Schlitten, welcher sich hydraulisch hin und her bewegte, befestigt. Ein gehärteter Stahlkörper – er simulierte die möglichen Gesteinsarten – wurde mittels Hebelarm auf den Prüfling gepresst. Um Verfälschungen der Prüfergebnisse zu vermeiden (z.B. Deformierung der Rohrwandung), wurde das Rohr eigens mit Polymerbeton gefüllt. Um die Prüfergebnisse der neuen GFK-Schutzhülle realistisch bewerten zu können, wurden zum Vergleich die am Markt üblichen Polyethylen- sowie Polypropylen-Umhüllungen herangezogen. Die gängigen Systeme versagten bei einer Kraft von weniger als 5000 N bzw. bei einem Wert von 10 000 N. Es gab nur eine Kombination aus Harz und Verstärkungsstoffen, die dauerhaft alle Tests bestand. Sie wies eine hervorragende Druckfestigkeit bei benötigter Abriebfestigkeit auf und war hoch chemikalbeständig. Das neu entwickelte Schutzsystem hielt in den Tests einer Kraft von bis zu 40 000 N stand, ein Vierfaches an Kraft des bis dahin Möglichen – und das bei einer Wanddicke von gerade mal 5 mm.

Schutzpanzer

ohne Versagensängste

Bisher wurde der dünne aber effektive Schutzpanzer u.a. an Rohren der WEDAL und JAGAL eingesetzt. Seit Ende letzen Jahres kommt das Umhüllungssystem auch bei dem aktuellen Projekt OPAL zum Einsatz, einer Anbindungsleitung, die insgesamt 470 km lang ist und mit 35 Mrd. m3 Erdgas pro Jahr zur sicheren Energieversorgung in Deutschland beiträgt. Sie verläuft durch Mecklenburg-Vorpommern, Brandenburg und Thüringen. Dort, wo die Gasleitung in den Untergrund gebracht werden soll, schützt die BKP Umhüllung den kathodischen Korrosionsschutz. Die Beschädigung bzw. Zerstörung der Stahlrohre durch Korrosion wird somit vermieden. Als klassisches Beispiel eines Korrosionsschutzes kann die Verzinkung von Stahlrohren genannt werden. Eine unedlere Schicht, in dem Falle Zink, dient als Opferanode und schützt das darunter liegende Metall. Das Bauteil bleibt länger funktionstüchtig. Der GFK-Panzer ist sozusagen die Schutzhülle der Schutzhülle.

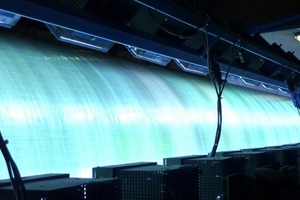

Die Stahlrohre werden auf Spezialtransporten, die bei einer Länge von bis zu 18 m notwendig sind, ins Berliner Werk gebracht. Es werden für die Hauptleitung Durchmesser von 1400 mm ummantelt (bisher bereits über 6000 m), aber auch kleinere Dimensionen von 150 mm bis 1200 mm, die als Anbindung an die Hauptleitung dienen, erhalten die widerstandsfähige GFK-Hülle. Die Logistik ist nicht nur auf der Straße sondern auch im Werk anspruchsvoll. Das Gesamtgewicht eines Gasrohres beläuft sich auf stattliche 16 t. Nachdem das Rohr auf eine eigens entwickelte Vorrichtung montiert wurde, beginnt die Wickelphase. Die noch weiche Hülle wird in einer definierten Zeit mit speziellen UV-Strahlern ausgehärtet. Direkt im Anschluss können die Rohre verladen und auf die Baustelle gebracht werden. Um spätere Beschädigungen der Nahtstellen zu vermeiden, werden die Schweißnähte vor Ort ummantelt. Dies geschieht in kürzester Zeit ohne Anmischen von Chemikalien. Stattdessen kommen Photoinitiatoren zum Einsatz, die das Glasfaser-Harz-Gemisch erhärten lassen. Diese Vorgehensweise reduziert die Entstehung von Emissionen auf ein Minimum. Der Zeitaufwand beim Einbau verkürzt sich merklich, durch den Wegfall von Anmischprozessen werden Dosierfehler und eine mangelnde Produktqualität ausgeschlossen.

Seit dem ersten Einbau wurden über

75 000 m Rohr ummantelt. Bisher liegt keine einzige Schadensmeldung vor.n