Intelligent geklebt hält besser

Misch-, Imprägnier- und Einbautechniken im Zeitalter von Industrie 4.0Kurzliner gehören per DIN EN 15885 zu den „Reparaturen mit vor Ort härtenden Materialien“, sind „Maßnahmen zur Wiederherstellung des Sollzustands bzw. Stabilisierung und Abdichtung bei örtlich begrenzten Schäden“.

Das Stichwort lautet also „Abdichtung durch Verklebung“. Doch wie erreicht man die optimale Verklebung und damit die höchstmögliche Qualität? In der Industrie – etwa bei Automobil oder Windkraft – gibt es einen Stand der Technik, an dem sich die Kanalsanierung orientieren kann. Gehen wir davon aus, dass die optimale Verklebung das A und O beim Einbau von Kurzlinern ist, so stellt sich die Frage: Wie erreiche ich das?

Kein Kleben ohne Untergrundvorbereitung

Die Vorarbeiten zur Kurzliner-Sanierung werden im Arbeitsblatt DWA-A 143-7 klar definiert – neben Verkehrs- sowie Baustellensicherung und Außerbetriebnahme der Haltung sind dabei u.a. folgende Schritte unabdingbar:

Reinigung

Beseitigung von Hindernissen

Abfräsen einragender scharfer Kanten

Vorabdichtung bei starker Grundwasserinfiltration

Anfräsen bzw. Anschleifen der Rohroberfläche bzw. Liner-Oberfläche im Bereich der Verklebung

Reinigung der vorgefrästen Bereiche mit Frischwasser

optische Inspektion, um die Vorarbeiten eindeutig und lückenlos zu dokumentieren

Der richtige Klebstoff

Betrachten wir die Materialien, die bei Kurzlinern zum Einsatz kommen – die DWA nennt als Trägermaterialien Glasfaser und Filz, als Tränkharze kommen vornehmlich Epoxidharze beziehungsweise Organominerale / Silikatharze zum Einsatz – so wird schnell deutlich: Der Kurzliner muss in der Regel mit feuchtem bis nassen Untergrund verklebt werden. Während Silikatharze billig sind und kurze Aushärtezeiten versprechen, ist es allgemein anerkannt – darin sind sich die Prüflabore einig –, dass Epoxidharz auf nassen und feuchtem Untergrund am besten klebt und damit das Kunstharz der Wahl ist, wenn es im Kanal um optimale Verklebung geht.

Jedes Harz klebt nur so gut, wie es verarbeitet wird

Qualitätsharze sollen in der Praxis den chemischen Angriffen häuslicher aber auch industrieller Abwässer aber den mechanischen Konfrontationen etwa durch Hochdruckreinigung standhalten, um das Abwassersystem wirksam zu schützen.

Doch jedes Material ist nur so gut wie seine Anwendung. Und deshalb kommt es nicht nur auf die vom Harzhersteller entwickelte Qualität des Harzes an – insbesondere die Verarbeitung vor Ort ist ein entscheidender Faktor, ob das Kunstharz an der abzudichtenden Stelle auch über Jahre hinaus seine Stärken ausspielen kann.

Die richtige Mischung ist erste Voraussetzung

Epoxidharze sind Reaktionsharze, die erst nach dem Mischen der Komponenten, dem eigentlichen Harz und einem passenden Härter, zum gebrauchsfertigen Endprodukt reagieren. Um ein optimales Mischergebnis zu erhalten, müssen einige Parameter eingehalten werden:

Mit der richtigen Temperatur ist ein gutes Endergebnis zu erreichen. Im Umkehrschluss gilt: Ist die Materialtemperatur zu niedrig, ist das Material zu hochviskos und lässt sich schlecht verarbeiten, die Aushärtezeit verlängert sich. Ist die Temperatur zu hoch, läuft den Sanierern die Zeit davon, da sich die Topfzeit deutlich verkürzt. Als Faustformel gilt dabei: Zehn Grad Temperaturunterschied nach unten bzw. oben verdoppeln bzw. halbieren die Verarbeitungszeit sowie die Ausformzeit.

Das vorgegebene Mischungsverhältnis der einzelnen Komponenten muss exakt eingehalten werden. Das stöchiometrische Verhältnis ist von entscheidender Bedeutung: Nur, wenn die in den Einzelkomponenten enthaltenen reaktiven Stoffe durch die exakte Einhaltung des vom Entwickler angegebenen Mengenverhältnisses vollständig miteinander ausreagieren können, wird das gewünschte, qualitativ hochwertige Endergebnis erzielt.

Die Komponenten müssen während des Mischvorgangs komplett miteinander vermischt werden, damit die Komponenten vollständig miteinander ausreagieren können.

All diese Faktoren stellen für die richtige Mischtechnik kein Problem dar. Im Laufe der Jahre hat sich bereits einiges getan in Richtung korrektes Mischen von Kurzliner-Harzen: Mengenmäßig angepasste Mischgeräte, flache Rührwerkzeuge und langsam laufende Mischgeräte minimieren Lufteinschlüsse ins Harz – Luft, die beim nachfolgenden Imprägnieren des Trägermaterials nur schwer bis gar nicht wieder herauszuarbeiten wäre. Ein Laminat ohne Lufteinschlüsse aber erhöht deutlich die Qualität des fertigen Produktes und gewährleistet dessen Fähigkeit, mit den alltäglichen Herausforderungen im Kanal fertig zu werden – umgekehrt heißt das: Luft schwächt das Bauteil.

Um für abrufbar hohe Produktqualität zu sorgen – und zugleich gesundheitliche Risiken für die Anwender zu minimieren –, geht aber der Trend in allen Branchen zum optimierten Mischen weiter – hin zu automatisierten Dosier- und mit Statikmischer, wodurch eine hundertprozentige Vermischung der Komponenten gewährleistet wird, die den Reaktionsharzen die optimale Voraussetzung für eine vollständige Vernetzung gibt.

Es liegt – auch im Bereich der Kanalsanierung – im Interesse der Entwickler und Hersteller von Kunstharzen und Sonderklebstoffen ebenso wie im Interesse der Dienstleister und der Auftraggeber, den Anwendern vor Ort das optimale Handwerkszeug an die Hand zu geben, um aus einem hochwertigen Ausgangsprodukt auch ein hochwertiges Endprodukt zu machen – in diesem Falle, die richtige Technik, um das Material sicher und perfekt zu mischen.

Luftfreiheit ist das Ziel, Vakuum der Weg

Beim Kurzliner – einem Laminat aus Trägermaterial und Harz – kommt es jedoch nicht allein aufs korrekt gemischte Harz an: Dieses muss auch luftfrei und in korrekter Menge in das passende Trägermaterial eingearbeitet werden. Nur ein korrekt getränktes Kurzlinerlaminat kann an der Schadstelle auch optimal kleben und dauerhaft abdichten.

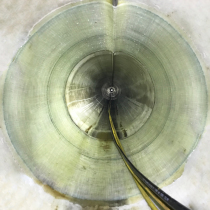

Lufteinschlüsse müssen beim Einarbeiten des Harzes ins Trägermaterial sorgsam vermieden werden. Wie macht das die Industrie, wo höchste Qualität eine mitunter lebenswichtige Rolle spielt? Das Zauberwort gegen Lufteinschlüsse heißt hier „Vakuum“. Per Dosiertechnik luftfrei abgemengte und gemischte Kunstharze fließen direkt in Imprägniermaschinen, in denen die Laminate automatisiert und im geschlossenen System unter Vakuum getränkt werden – alles Software-gesteuert, die „Fehlerquelle Mensch“ wird weitgehend ausgeschlossen.

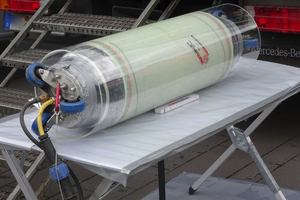

Lässt sich das auf die Kanalsanierung übertragen? Ja. Es gibt das Partliner-System, das sich genau an diesen Praktiken der Industrie orientiert. Stellen Sie sich folgendes Szenario vor: Eine App berechnet automatisch die benötigten Materialmengen für den vom Anwender eingegebenen Kurzliner und gibt diese Information direkt weiter an eine per WLAN verbundene Dosiertechnik. Diese misst die exakte Menge von Harz und Härter automatisch und bedarfsgerecht ab und mischt sie über einen Statikmischer luftfrei und zu 100 Prozent im richtigen Mischungsverhältnis. Über den Mischkopf wird das perfekte Gemisch auf das Trägermaterial gefüllt, das im Imprägniergerät mit Kalibrierwalzen unter Vakuum luftfrei und exakt imprägniert und zeitgleich kalibriert wird. Das so entstandene Laminat muss nun vom Anwender manuell nur noch auf den Sanierungspacker gewickelt und fixiert, an die Schadstelle gebracht werden. Nun übernimmt die Druck- und Ausformkontrolle, die dem Anwender mitteilt, wenn der Sanierungsvorgang abgeschlossen ist und er den Sanierungspacker wieder aus der Haltung holen kann. Zeitgleich zum Sanierungsvorgang hat die Software die Sanierung live dokumentiert – und erspart damit das nachträgliche manuelle Ausfüllen des Einbauprotokolls: Sobald der Kurzliner vor Ort ausgeformt ist, wird die Online-Dokumentation fertig gestellt und das fertig ausgefüllte Einbauprotokoll kann als PDF-Dokument vom Dienstleister direkt online abgerufen und papierlos an den Auftraggeber übermittelt werden.

Nur ein reines Szenario? Nein. Seit 2018 ist das vom DIBT zugelassene Partliner-System (Z-42.3-538) auf dem Markt: Als eingespieltes Team sorgen Dosiertechnik und der Vakuum-Imprägnierer – perfekt koordiniert durch die App Partliner Control – für die perfekte Mischung und bringen einen luftfrei imprägnierten und exakt kalibrierten und lückenlos dokumentierten Epoxy-Glasfaser-Kurzliner in die Haltung – sicher, reproduzierbar und automatisiert.

Intelligente Sanierungspacker können die Schadstelle „lesen“

Unter welchen Bedingungen reagiert das Harz im Kanal? Wann ist der Kurzliner ausformbar? Wann kann der Druck des Sanierungspackers abgelassen werden? Auf die Fragen gibt es bei der Kurzliner-Sanierung mit klassischen Sanierungspackern in nicht begehbaren Haltungen keine exakten Antworten, sondern nur Näherungswerte. Anhand der Angaben des Harzherstellers zu der Ausformzeit unter vorgegebenen Bedingungen sowie anhand der Umgebungstemperatur und der geschätzten Kanaltemperatur kann er abschätzen, wann der Kurzliner ausformbar ist, und wann er den Sanierungspacker entlüften und aus der Haltung holen kann. Ideal wäre es, wenn jemand direkt an der Schadstelle die Gegebenheiten analysieren und diese Informationen nach oben an den Anwender weitergeben könnte. Bei nicht begehbaren Haltungen ist jedoch nur der Sanierungspacker selbst vor Ort.

Und wenn es nun einen „intelligenten“ Sanierungspacker gäbe, der selbsttätig die Gegebenheiten vor Ort auslesen könnte, diese nach oben weitermelden könnte und zugleich auch noch selbst für die optimalen Aushärtungsbedingungen sorgen könnte? Zum Beispiel indem er selbst die optimalen Ausformbedingungen schafft?

Das Modul Partliner E-Packer Control (EPC) macht genau das. Der E-Packer liest die Bedingungen an der Schadstelle ab, meldet sie an das System, das gibt die Information weiter an die Software. Diese wiederum kontrolliert nicht nur den Anpressdruck, sondern sorgt zugleich für die optimale Temperatur für den Ausformprozess, indem sie den E-Packer beheizt – und damit auch gleich die Sanierungszeit deutlich verkürzt.

Resinnovation GmbH

www.resinnovation.com