Qualität kommt mit dem Mischen

Vom besten Ausgangsprodukt zum besten EndproduktModerne Kunstharze sind aus der (grabenlosen) Kanalsanierung längst nicht mehr wegzudenken. Das richtige Mischergebnis aber hängt von vielen Faktoren ab, die sich über die richtige Mischtechnik erfüllen lassen.

Hochpräzise, teil- oder vollautomatische Mischanlagen, reproduzierbar hochwertige Endprodukte, minimales Gesundheitsrisiko für die Anwender und höchstmögliche Umweltverträglichkeit durch Minimierung von Produktresten und Verpackungsabfällen – was in Branchen wie der Automobilherstellung, der Luft- und Raumfahrtechnik, der Medizintechnik und der Windkraft längst Stand der Technik ist, steckt in der Kanalsanierung und Baubranche (oft) noch in den Kinderschuhen.

Moderne Kunstharze sind aus der (grabenlosen) Kanalsanierung längst nicht mehr wegzudenken. Ob bei der Sanierung von defekten Haltungen durch Schlauchliner, dem Stutzenverpressen von defekten Anschlüssen im Nachgang einer Linersanierung, beim Abdichten von Muffen, Löchern und Rissen, beim Stoppen von Fremdwasserinfiltration, der Schachtanbindung oder der Schacht- und Abscheidersanierung überhaupt – gerade in Bereichen von starker chemischer und mechanischer Belastung, setzen sie sich immer stärker gegenüber mineralischen Sanierungsprodukten durch.

Hohe Anforderungen an den Herstellungsprozess

Die hohe Qualität der speziell für die jeweiligen Herausforderungen entwickelten Harze soll den Angriffen häuslicher aber auch industrieller Abwässer in der Praxis ein Schild entgegenhalten, um das Abwassersystem wirksam zu schützen. Viele dieser Harze werden erst vor Ort gemischt – und hier entscheidet sich, ob der vom Hersteller entwickelten Qualität auf der Baustelle Rechnung getragen wird, damit das Harz auch alle seine Stärken ausspielen kann. Denn die Reaktions-Kunstharze, die erst nach dem Mischen der Komponenten, dem eigentlichen Harz und einem passenden Härter, zum gebrauchsfertigen Endprodukt reagieren, stellen einige Anforderungen an den Herstellungsprozess.

Die Aufgabe für die Anwender vor Ort besteht darin, die Harze richtig zu mischen. Wie dieses „richtig“ aussieht, kann in den Einzelheiten von Harz zu Harz unterschiedlich sein. Was jedoch bei jedem Harz wichtig ist, sind die folgenden Kriterien:

Das vom Hersteller vorgegebene Mengenverhältnis der einzelnen Komponenten muss exakt eingehalten werden.

Harz und Härter müssen während des Mischvorgangs komplett miteinander vermischt werden, damit die Komponenten vollständig miteinander ausreagieren können.

Dafür muss entweder eine Mindestmischzeit gemäß den Angaben des Herstellers eingehalten werden, innerhalb derer das Endprodukt homogen miteinander vermischt wird, oder es muss ein Zwangsmischvorgang erfolgen, der sicherstellt, dass die einzelnen Komponenten zu 100 Prozent zum funktionsfähigen Endprodukt vermischt sind.

Mischen ist nicht gleich Mischen

In der Praxis reicht die Bandbreite unterschiedlicher Mischtechniken vom simplen „Durchrühren“ mit einer Holzleiste über schnelles Durchquirlen mit der Bohrmaschine bis zum langsam laufenden Doppelrührwerk mit Standvorrichtung. Bei pastösen Harzen ist eine beliebte Technik das manuelle „Durchkneten“ der Komponenten in einem Beutel. Rührwerke arbeiten sich durch hochviskose Materialien. Immer öfter begegnet man aber auch Mischanlagen, die per Luftdruck und Zwangsmischer für ein hochwertiges Endprodukt sorgen.

Entwickler und Hersteller von Kunstharzen und Sonderklebstoffen beschäftigten sich verstärkt damit, den Anwendern vor Ort mit den geeigneten Werkzeugen und Maschinen die richtigen Voraussetzungen an die Hand zu geben, um aus einem hochwertigen Ausgangsprodukt auch ein hochwertiges Endprodukt zu machen. Dabei liegt das Augenmerk nicht nur auf den rein technischen Aspekten, sondern auch auf der Arbeitssicherheit und der Umweltverträglichkeit.

Safety first

Kunstharze sind Gefahrstoffe - aber auch kein Teufelszeug. Beachtet man als Anwender die durch den Produkthersteller empfohlenen Sicherheitsmaßnahmen, sind die Produkte sicher zu verarbeiten. Sicherheitsdatenblätter sowie technische Datenblätter, Hinweise auf Etiketten und in den Verfahrenshandbüchern klären darüber auf, welche Schutzmaßnahmen wichtig sind und worauf man beim Verarbeiten achten soll.

So sind etwa bei einem Epoxidharz die Einzelprodukte Harz und Härter als wassergefährdend, ätzend und gesundheitsgefährdend eingestuft; beim klassischen Polyurethan sind sie als gesundheitsgefährdend, sogar krebserregend gekennzeichnet. Selbst ein herkömmlicher Kanalmörtel ist als ätzend und gesundheitsgefährdend deklariert. Die ausgehärteten Endprodukte hingegen sind – etwa beim ausgehärteten Epoxidharz – physiologisch und ökologisch unbedenkliche Kunststoffe.

Um ein hochwertiges Endprodukt zu erhalten, spielt die richtige Mischung also eine wichtige Rolle. Um diese zu erhalten, müssen einige Voraussetzungen erfüllt werden: Das Material muss vor dem Mischen richtig temperiert sein, Harz und Härter müssen exakt abgemessen, beziehungsweise abgewogen werden und schließlich müssen sie mit der richtigen Mischmethode unter Einhaltung der korrekten Mindestmischzeit beziehungsweise des richtigen Zwangsmischverfahrens luftfrei und homogen gemischt werden. Bei einem Epoxidharz etwa ist das stöchiometrische Verhältnis von entscheidender Bedeutung: Nur wenn die in den Einzelkomponenten enthaltenen reaktiven Stoffe durch die exakte Einhaltung des vom Entwickler angegebenen Mengenverhältnisses vollständig miteinander ausreagieren können, wird das gewünschte, qualitativ hochwertige Endergebnis erzielt.

Den Herstellern bauchemischer Produkte sollte die Aufklärung und das Heranführen der Anwender an bessere Mischmethoden, vor allem aber auch die Weiterentwicklung dieser Mischmethoden ein wichtiges Anliegen sein – immer abgestimmt auf die entsprechenden Produkte. Denn was für ein Produkt die richtige Methode ist, muss sie noch lange nicht für ein anderes sein. Um für abrufbar hohe Produktqualität zu sorgen und gesundheitliche Risiken für die Anwender zu minimieren, geht der Trend zunehmend zu teilautomatisierten Mischmethoden. Eine durchdachte, auf die Mischmethode abgestimmte Verpackung trägt ihr Übriges zum Gelingen bei und hält zudem durch Müllvermeidung den Einfluss auf die Umwelt so gering wie möglich.

Wichtige Kriterien für ein optimales Mischverfahren für chemische Bauprodukte sind:

wenig bis keine Kontamination der verarbeitenden Personen

wenig bis keine Inhalationsmöglichkeit von Grundstoffen

Sicherheit vor Verletzungen etwa durch sich drehende Teile

Schutz der Augen vor Materialspritzern

technische Aspekte wie die richtige Mischtemperatur, das richtige Mischungsverhältnis, die komplette Durchmischung der Einzelkomponenten

Schutz der Umwelt durch Müllvermeidung

Ökologisch verantwortungsvoll handeln

Die Sanierung von defekten Abwassersystemen soll ja gerade verhindern, dass Abwässer in den Boden und das Grundwasser gelangen. Der Umweltschutz kann aber bereits beim Thema Verpackung anfangen.

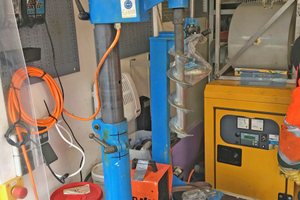

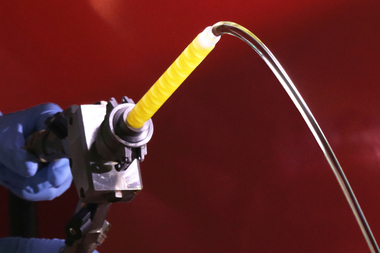

Hier hat sich in den letzten Jahren einiges getan: Eine moderne Pastenmischanlage mit Statikmischer etwa, die auf Produkte abgestimmt ist, die in Schlauchbeutel verpackt werden, sorgt nicht nur für ein luftfrei und homogen gemischtes Endprodukt: Die Schlauchbeutel lassen sich durch das Vermischen per Druckluft nahezu vollständig restentleeren, dadurch fallen kaum unvermischte Ausgangstoffe an, die als Sondermüll entsorgt werden müssten. Und auch die Verpackungen selbst (leichte Aluminiumfolien) erzeugen, bezogen auf die gleichen Mengen an Harz, das in Blechdosen abgefüllt ist, weniger als die Hälfte an Müll.

Folgende Vorteile haben aufeinander abgestimmte Harz-Mischanlagen-Kombinationen:

vollständiges und luftfreies Mischen

temperaturunabhängiges Mischen bzw. direktes Erkennen falscher Gemisch-Temperaturen

ein immer gleiches Mischergebnis ohne Abhängigkeit von einer Mindestmischzeit

keine Fremdstoffe im Gemisch durch Harzreste oder Reinigungsmittel

wenig bis kein Überschuss bedingt durch Gebindegrößen

geringer Reinigungsaufwand von Werkzeugen etc.

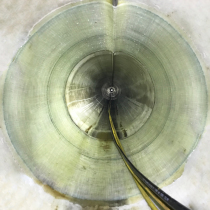

Auf das Beispiel einer Vier-Komponenten-Pastenmischanlage mit Statikmischer zur Bestückung mit Schlauchbeuteln übertragen bedeutet dies: Die Einzelkomponenten werden vom Hersteller luftfrei hergestellt und luftfrei in mengenmäßig aufeinander abgestimmte Schlauchbeutel abgefüllt. Diese werden dann im richtigen Mischungsverhältnis in davor vorgesehen Zylinder der Mischanlage eingeführt. Der für das jeweilige Stutzenverpress-Verfahren benötigte Auspresszylinder kann nun durch den Zwangsmischer mit luftfreiem Gemisch befüllt werden. Dadurch sind bei korrektem Einbau Lufteinschlüsse im Stutzen so gut wie ausgeschlossen. Damit werden auch die Aushärtezeiten reproduzierbarer, da Luft im Material als „Isolator“ fungiert und sich die Reaktionszeiten des Harzes verschieben würde.

Auch das Vorhalten des Materials in der richtgien Mischtemperatur sollte im Auge behalten werden. Von Herstellerseite aus kann ein Temperaturstreifen in der Verpackung der Kontrolle dienen. Ein Thermoschrank auf dem Sanierungsfahrzeug sorgt für Qualitätssicherung: Mit der richtigen Temperatur ist ein gutes Endergebnis zu erreichen. Im Umkehrschluss gilt: Ist die Materialtemperatur zu niedrig, kommt das Material nur schwer durch den Zwangsmischer. Das Material ist dann zu hochviskos und lässt sich schlecht verarbeiten, die Aushärtezeit verlängert sich. Ist die Temperatur hingegen zu hoch, läuft den Sanierern die Zeit davon, da sich die Topfzeit deutlich verkürzt. Als Faustformel gilt: Zehn Grad Temperaturunterschied nach unten bzw. oben verdoppeln bzw. halbieren die Verarbeitungszeit sowie die Ausformzeit.

Das richtige Mischergebnis hängt also von vielen Faktoren ab, die sich aber über die richtige Mischtechnik leicht erfüllen lassen. Und wie der im vergangenen Jahr verstorbene Ulrich Winkler, der der fundierten Berichterstattung über Kanalsanierung ein Gesicht gegeben hat, treffend formuliert hat: „Im Ergebnis bleibt festzustellen: Der Mischvorgang ist beim Handling von Kunstharz-Systemen nach wie vor ein neuralgischer Punkt. Die damit potentiell verbundenen Prozess-, Qualitäts-, Gesundheits- und Abfallprobleme sind jedoch durch geeignete Verfahrenstechniken deutlich reduzierbar. Zwangsmischanlagen zur Verarbeitung von Kunstharzen bauen durchgängig geschlossene Verarbeitungsprozesse auf, mit denen alle geschilderten Probleme zugleich „elegant“ gelöst werden. Der Kunstharzeinsatz wird damit nicht nur sicherer (in Bezug auf Ergebnis und Nebenwirkungen), sondern letztlich auch für alle Beteiligten wirtschaftlicher.“