Verdichtung von ungebundenen Pflasterdecken und Plattenbelägen

Nachweis der Anfangsstabilität bei neu errichteten Flächen mit FugensondeEinige relevante Faktoren besitzen einen erheblichen Einfluss auf die Lagerungsdichte des Fugenmaterials sowie auf die Anfangsstabilität einer ungebundenen Pflasterdecke bzw. eines ungebundenen Plattenbelages.

Bei ungebundenen Pflasterdecken und Plattenbelägen leeren sich die Fugen im Betrieb zahlreicher Flächen. Die Ursachen für die Fugenentleerung können vielfältig sein und sind im Wesentlichen in vier Typen zu untergliedern, die in [5] beschrieben sind. Diese werden hier nochmals dargestellt:

Typ 1: Fugenentleerung durch fehlende Filterstabilität zwischen Fuge und Bettung

Typ 2: Fugenentleerung durch Nachverdichtung in Form von Kornumlagerungen

Typ 3: Fugenentleerung durch einen „Durchbruch“ eines vorhandenen „Gewölbes“ in der Fuge mit der Folge plötzlichen Absackens der Fugenfüllung

Typ 4: Fugenentleerung durch oberflächennahe Entleerung

Aus technischer Sicht stellt sich die Frage, ob bei der Herstellung einer ungebundenen Pflasterdecke oder eines ungebundenen Plattenbelages das Einbringen des Fugenmaterials und die Verdichtung einen Einfluss auf die Lagerungsdichte des Fugenmaterials und damit der erzielten Anfangsstabilität der entsprechenden Flächen besitzen.

Gemäß MFP R2 [3] sind die Fugen zu Beginn einzufegen und anschließend ist die Fläche mit einer kleinen Rüttelplatte zu verdichten. Als nächster Arbeitsgang soll dann Fugenmaterial eingeschlämmt werden, wobei der nächste Verdichtungsvorgang mittels Rüttelplatte (abgestimmt auf Steindicke und Unterlage) erst durchgeführt werden soll, wenn eine hinreichende Trocknung eingetreten ist. Nach dem zweiten Verdichtungvorgang sollen die Fugen ausschließlich durch Einschlämmen gefüllt werden.

Zur vereinfachten Erklärung der Verdichtung sei erwähnt, dass ungebundene Tragschichten unter Pflasterdecken und Plattenbelägen ausreichend verdichtet sein müssen. Den Prüfwert bildet gemäß Pflaster Atlas [4] der Verdichtungsgrad DPr. mit:

DPr. = ρd/ρPr x 100 % (mit ρd Trockendichte des eingebauten Materials, ρPr Proctordichte)

Ungebundene Tragschichten benötigen einen bestimmten Wassergehalt, damit eine optimale Verdichtung mit dem Ergebnis einer ausreichenden Tragfähigkeit und Wasserdurchlässigkeit nach der Herstellung ausgeführt werden kann. Tragschichten werden mit den entsprechenden Verdichtungsgeräten befahren und durch Vibration verdichtet; durch die Krafteinwirkung der Verdichtung soll eine Reduzierung der Porenräume mit gleichzeitiger Erhöhung der Dichte im Material vorgenommen werden, um die geforderte Tragfähigkeit zu erreichen.

Bei der Herstellung von ungebundenen Pflasterdecken und Plattenbelägen sind folgende Sachverhalte abweichend gegenüber einer ungebundenen Tragschicht:

Das Fugenmaterial muss in die Fugen hohlraumarm eingebracht werden.

Beim Verdichtungsvorgang wird das Material nicht unmittelbar befahren; es wird ausschließlich durch Vibration komprimiert.

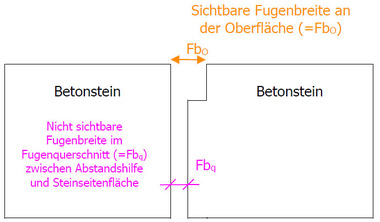

Einerseits ist ein Fugenmaterial gemäß ZTV Pflaster-StB [1] und TL Pflaster StB [2] in Abhängigkeit von der Fugenbreite zu wählen, so dass dieses fachgerecht in die Fugen eingebracht werden kann und andererseits muss das Fugenmaterial in der Lage sein, die auftretenden Verkehrslasten verformungsarm (d.h. mit geringer „Ausweichneigung“, bzw. geringem Ausweichpotential - Definition: Metzing/Saathoff) an die Steine bzw. Platten zu übertragen. Weiterhin steht bei der Herstellung einer optimalen Lagerungsdichte des Fugenmaterials im Rahmen der Verdichtung die Reibung zwischen Fugenmaterial und Stein sowie im Material entgegen.

Herstellung von Prüfflächen an der Universität Rostock

Zur Feststellung, inwiefern die Anfangsstabilität der ungebundenen Fugen unmittelbar nach der Herstellung abhängig von Fugenbreite, Fugenmaterial, Verdichtungsgerät und Wassergehalt ist, wurden an der Professur Geotechnik und Küstenwasserbau der Universität Rostock insgesamt 72 Prüfflächen (jeweils aus Betonpflastersteinen 20/10/10 cm mit einer Größe von 1,50 x 1,50 m) mit schematischen Aufbau gemäß Abbildung 1 hergestellt. Der Aufbau gewährleistet aufgrund einer gebundenen Grobkornmörtelausgleichsschicht und einer Dränmatte die Wasserabführung in der zweiten Entwässerungsebene. Abbildung 2 stellt drei hintereinander befindliche Prüfflächen vor dem Einbringen der Bettung dar; die sichtbaren Aluminium-Rahmen sind manuell verstellbar und dienen zur Einfassung der Prüfflächen.

Die 72 Prüfflächen unterscheiden sich durch die Verwendung verschiedener ungebundener Baustoffgemische für die Fuge (Rundkorn 0/1, Brechsand 0/2 mit geringen Feinanteilen, Brechsand 0/2 mit vielen Feinanteilen, Brechsand-Splitt-Gemisch 0/4, Brechsand Splitt-Gemisch 0/5, Brechsand-Splitt Gemisch 0/8 sowie Splitt 2/5); damit einhergehend sind verschiedene Fugenbreiten sowie variierende Wassergehalte in Verbindung mit der Durchführung der Verdichtung mit zwei Rüttelplatten. Verwendet wurden die Rüttelplatten Wacker Neuson DPS 1850 Hb mit einem Betriebsgewicht von 110 kg zzgl. sowie Wacker Neuson DPU 4545He mit einem Betriebsgewicht von 423 kg, beide mit Plattengleitvorrichtung. Die Verlegung der Betonpflastersteine wurde von Fugenkreuzen durchgeführt, um die geforderte Fugenbreite zu erhalten. Die unterschiedlichen Fugenverfüllungsarten (Einkehren, Einschlämmen) wurden dokumentiert und anschließend die Flächen verdichtet.

Prüfung der Anfangsstabilität ungebundener Fugen

(Lagerungsdichte des Fugenmaterials)

Zur Überprüfung der Fugenqualität wurde eine innovative Prüfmethode eingesetzt; es wurde eine Fugensonde gemäß Abbildungen 3a und 3b verwendet. An jeder Prüffläche wurden an definierten Messstellen jeweils 20 Fugensondierungen durchgeführt. Bei der Fugensonde ist über eine Führungsstange eine Nadel mit einem Durchmesser von 2 mm mit einer angeschliffenen Spitze befestigt. Diese Nadel wird über die an der Führungsstange befindliche Grundplatte durch Auftreffen eines Gewichtes von 300 g aus einer Fallhöhe von 30 cm belastet. Die Nadel wird mit einer kinetischen Energie von W= 0,88 kg x m²/s² und einer daraus resultierenden Aufprallgeschwindigkeit von 2,42 m/s in die Fuge getrieben. Das Gewicht wird so oft angehoben und fallengelassen, bis über eine elektronische Datenaufnahme nachgewiesen werden kann, dass die Nadel die Fuge vollständig durchdrungen hat. Die Eindringtiefe je Schlag wird aufgezeichnet.

Beispielhaftes Ergebnis – Fugenbreite 4 mm und Fugenmaterial Brechsand 0/2 mm mit wenig Feinanteilen

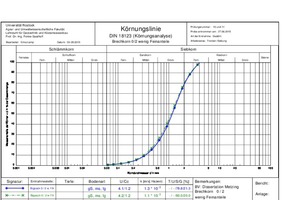

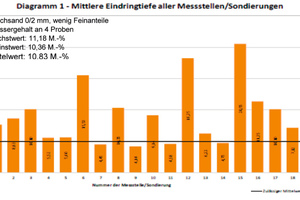

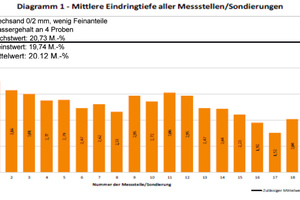

Die Prüfflächen wurden mit den beschriebenen Verdichtungsgeräten und mit verschiedenen Wassergehalten verdichtet, um festzustellen, ob durch die Reduzierung des Reibungswiderstand - durch den Gebrauch von Wasser - im ungebundenen Fugenmaterial an sich und an den Seitenflächen zu den Pflastersteinen eine höhere Anfangsstabilität ungebundener Fugen bzw. Lagerungsdichte in der Fuge erreicht wird. Beim Einbau der Versuchsflächen wie auch in der Praxis ist es nicht möglich, das Fugenmaterial mit einem genau definierten Wassergehalt einzubauen. Abweichend von einem flächigen Einbau einer Schottertragschicht mit einer definierten Wasserzugabe kann kein einheitlicher Wassergehalt erreicht werden, da sich Wasserverluste durch Versickern in die Bettung sowie der Wasseraufnahme der Pflastersteine bzw. Platten in Abhängigkeit von der Steinart und Porosität einstellen. Verdunstungsverluste sind hier zu vernachlässigen. Zudem ist ein wichtiges Kriterium das „Wasserhaltevermögen“ (Definition: Metzing/Saathoff) des Fugenmaterials. Je grobkörniger und je weniger Feinanteile, desto schneller fließt das Wasser ab, je höher die Feinanteile im Fugenmaterial, desto länger wird das Wasser gehalten. Unter Berücksichtigung verschiedener Fugenbreiten und dem Einsatz verschiedener Verdichtungsgeräte wurden die Flächen nach dem Verfugungsvorgang jeweils 3 x mit der Rüttelplatte befahren. Anhand der Abbildungen 5 und 6 bei Einsatz eines Brechsandes 0/2 mm mit wenig Feinanteilen gemäß Abbildung 4 geht an zwei beispielhaften Prüfflächen hervor, dass die Verdichtung der Pflasterflächen mit einem höheren Wassergehalt (i.M. 20,12 M.-%) und einer schweren Rüttelplatte vergleichsweise geringere Eindringtiefen der Fugensonde zur Folge hat. Demnach ist nach derzeitigem Kenntnisstand bei den durchgeführten Untersuchungen mit einem Brechsand 0/2 mm mit wenig Feinanteilen (Korngrößenverteilung siehe Abbildung 6) bei einem höheren Wassergehalt im Fugenmaterial und Einsatz einer schweren Rüttelplatte während des Verdichtungsvorganges von einer höheren Fugenstabilität bzw. Lagerungsdichte der ungebundenen Fugen unmittelbar nach Herstellung auszugehen. Im Rahmen der Untersuchungen wurde festgestellt, dass bei hoher Lagerungsdichte des Fugenmaterials kaum ein nachteiliger Einfluss der Eindringtiefen der Sondiernadel bei einem höheren Wassergehalt des Fugenmaterials zu verzeichnen ist; erwartete deutlich erhöhte Eindringtiefen aufgrund der Reduzierung der Mantelreibung wurden nicht festgestellt.

Zusammenfassung

Unter Betrachtung der Beiträge zur Weiterentwicklung von Pflasterbefestigungen [6] soll Fugenmaterial beginnend eingekehrt und anschließend eingeschlämmt, abgekehrt und abgerüttelt werden. Unter Berücksichtigung des MFP R2 [3] soll die Verdichtung der Beläge erst erfolgen, wenn die Fläche nach dem Einschlämmvorgang hinreichend abgetrocknet ist.

Die hier beispielhaft dargestellten Untersuchungen zweier Prüfflächen mit Brechsand 0/2 mm mit wenigen Feinanteilen gemäß Abbildung 4 bei einer Fugenbreite von 4 mm sowie diverse praktische Anwendungsfälle zeigen, dass die Einbauart des Fugenmaterials sowie die Verdichtung u.a. auch Betriebsgewicht der Rüttelplatte einen erheblichen Einfluss auf die Lagerungsdichte des Fugenmaterials und demnach auch die Anfangsstabilität einer ungebundenen Pflasterdecke bzw. eines ungebundenen Plattenbelages besitzt. Eine eintretende Fugenentleerung Typ 2 kann sich bereits damit erklären lassen, dass eine Kornumlagerung durch Nutzung (Regen und dynamische Lasten) bis zu ca. 50% der Steindicke stattfinden kann, wenn das Fugenmaterial mit einer ungenügende Lagerungsdichte eingebaut wurde. Wasser ist zu einer sachgerechten Verdichtung des ungebundenen Fugenmaterials zur Erzielung einer dauerhaften Verkehrsfläche notwendig, um die Reibung zwischen Stein und Fugenmaterial und den Reibungswiderstand im Material selbst herabzusetzen und somit eine entsprechende Lagerungsdichte zu erhalten. Die hier vorgestellte und neu entwickelte Prüfmethode der Fugensondierungen zeigt eindrucksvoll die unterschiedliche Qualität hergestellter Fugen.

2. TL Pflaster-StB 06, Technische Lieferbedingungen für Bauprodukte zur Herstellung von Pflasterdecken, Plattenbelägen und Einfassungen, Ausgabe 2006, Herausgeber: Forschungsgesellschaft für Straßen- und Verkehrswesen e.V., Köln

3. Merkblatt für Flächenbefestigungen mit Pflasterdecken und Plattenbelägen in ungebundener Ausführung sowie Einfassungen, Regelbauweise (M FP R2), Ausgabe 2015, Herausgeber: 4. Pflaster Atlas, Planung, Konstruktion und Herstellung von Prof. Dr. Ing. Horst Mentlein, 3. Auflage, Ausgabe 2014, Herausgeber: Rudolf Müller GmbH & Co. KG, Köln

5. Metzing, A. & Saathoff, F.: Fugenentleerung – Ursachen und Folgen, Ungebundene Pflasterdecken und Plattenbeläge, Ausgabe 10/2017, Zeit schrift Tiefbau, Hochbau, Ingenieurbau, Straßenbau Bauverlag BV GmbH, Gütersloh