Volvos Blick nach vorn

Die Zukunft der BaustelleMit großer Konsequenz arbeitet der schwedische Baumaschinen-Hersteller Volvo nicht nur an umweltfreundlichen Baumaschinen-Antrieben, sondern auch an umweltfreundlichen Baustellen-Konzepten.

Die Widersprüche sind unverkennbar: Die Ansprüche unserer Zeit fordern nicht nur immer leistungsstärkere, sondern auch immer emissionsschwächere Baumaschinen. Der bislang übliche Weg, immer wieder ein paar Prozentpunkte Leistung draufzupacken und den Verbrauch um ein paar Prozentpunkte zu reduzieren, reicht zukünftig nicht mehr aus. Umweltbelastungen wie CO2, Stickoxide oder Feinstaub werden gerade in bewohnten Gebieten immer strenger reglementiert.

Diesen Erkenntnissen entsprechend arbeitet fast jeder Baumaschinen-Hersteller an umweltfreundlicheren Antrieben – von elektrischen Antrieben für Kleinstmaschinen bis hin zu Diesel-Hydraulik-Hybriden reichen die Lösungen. Doch wo die meisten Hersteller sich lediglich für einzelne Maschinen um ein ökologisch ansprechenderes Antriebskonzept bemühen, denkt Volvo in Konzepten, die den gesamten Bauablauf, die gesamte Baustelle abdecken.

Vorsprung durch Technik

Schon seit Jahren arbeitet und forscht Volvo beständig an verbrauchsoptimierten Technologien und beschränkt sich dabei nicht auf die Motoren-Technologie. Gemeinsam mit der Technischen Universität Kaiserslautern entstand beispielsweise „Erma“ (Energie- und ressourceneffiziente mobile Arbeitsmaschinen). Volvo steuerte Know-how und einen Mobilbagger bei; geforscht wurde Lehrstuhl-übergreifend – von digitalen Energieverbrauchs- und -verlust-Simulationen bis zu Dichtungen an Hydraulik-Zylindern.

In Zusammenarbeit mit dem Institut für fluidtechnische Antriebe und Steuerung (IFAS) der Rheinisch-Westfälische Technische Hochschule Aachen (RWTH) entstand zudem das Projekt „Steam“ (Steigerung der Energieeffizienz in der Arbeitshydraulik mobiler Maschinen); auch hier stellte Volvo zusätzlich zur Betreuung durch Entwicklungsingenieure einen Mobilbagger, einen EW180C, zur Verfügung. Die Studenten entwickelten ein neuartiges, komplexes Hydrauliksystem, das mit verschiedenen Hydraulik-Drücken und Energie-Wiedergewinnung einen Verbrauchsvorteil von bis zu 30 Prozent brachte.

„Building Tomorrow“

Derartiger technischer Fortschritt geht natürlich mit geringeren Umweltbelastungen einher – ein nicht zu vernachlässigender Aspekt, denn Volvo versteht sich als Unternehmen, das Mitverantwortung für die (Um-)Welt trägt. Mit seiner Nachhaltigkeitskampagne „Building Tomorrow“ engagiert sich der Baumaschinen-Hersteller beispielsweise weltweit für zahlreiche Umweltschutz-Projekte, etwa dem Bau von Dämmen im von Überflutungen bedrohten Golf von Bengalen, und unterstützt Südafrika bei den Bestrebungen, bis 2030 über 40 Prozent des Energiebedarfs durch erneuerbare Energien zu decken.

Und um für die Nachhaltigkeit in der Wertschöpfungskette der Bauindustrie zu werben, richtet Volvo außerdem die Klimaveranstaltung CCC (Construction Climate Challenge) aus – ein Forum, das für den Dialog zwischen Vertretern der Industrie, Wissenschaftlern und Politikern steht. Schon seit fünf Jahren treffen hier Fachleute aus aller Welt zusammen, um über fortschrittliche, umweltfreundliche Bau-Technologien zu diskutieren. Das hohe Engagement bei Nachhaltigkeits- und Umweltthemen spornt dabei zu noch konsequenteren und fortschrittlicheren Konzepten an.

Druckvoll in die Zukunft

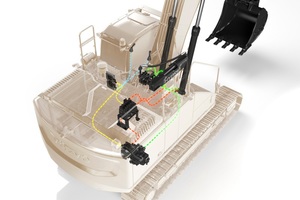

Viele Forschungsergebnisse sowie zahlreiche Entwicklungen, die in Zusammenarbeit mit der Volvo-Gruppe entstanden, flossen bereits in aktuelle, auf der Bauma neu vorgestellten Produkte ein: Dazu zählt etwa die Energie-Reokkupation, die Wiedergewinnung von Hydraulikdruck. Sie sorgt im künftigen Hybrid-Kettenbagger EC300E für Kraftstoffeinsparungen von bis zu 17 %.

Im Gegensatz zu anderen Systemen, welche die Schwenkenergie des Baggers aufnehmen, um den Motor elektrisch zu unterstützen, nutzt der neuartigen hydraulische Hybridbagger von Volvo „freie“ Energie, die durch die Abwärtsbewegung des Baggerauslegers erzeugt wird, um damit den Druck im Hydrauliksystem wieder aufzuladen. Dieser „Nach-“Druck liefert Energie für den Antrieb hydraulischer Hilfsmotoren, die wiederum die Hydraulikpumpe unterstützen.

Ansonsten verfügt das Hybrid-Modell über die gleichen Steuermodi und die gleiche Leistung wie der herkömmliche EC300E – einschließlich der Möglichkeit, im ECO-Modus und Hybrid-Modus gleichzeitig zu arbeiten.

Eine Lösung, die schlicht und clever ist. Sie entlastet den Motor spürbar und sorgt so im Vergleich zu einem EC300E ohne Hydraulik-Hybrid für einen um bis zu 17 % geringeren Kraftstoffverbrauch, sowie für bis zu 12 % weniger CO2-Emissionen – das alles ohne Einbußen bei der Leistung. Bei Aushub- und Ladeeinsätzen amortisiert sich das in der Anschaffung etwas teurere Hybrid-Modell im Vergleich zur Serienmaschine bereits nach ca. zwei Jahren. Derzeit befindet sich der EC300E Hybrid bei ausgewählten Kunden im Feld-Einsatz, um die neue Technologie in der täglichen Praxis auf Herz und Nieren zu prüfen.

Volvo unter Strom

Entsprechend den Zielen der Nachhaltigkeitskampagne „Building Tomorrow“ stellte Volvo Construction Equipment auf der Bauma auch die ersten kommerziellen emissionsfreien Baumaschinen vor. Die neuen elektrischen kompakten Bagger und Radlader sind frei von Schadstoffemissionen wie CO2, NOX oder Feinstaub, haben einen deutlich niedrigeren Geräuschpegel, und sparen Energie.

Um den ECR25 zu elektrifizieren, wurden die Verbrennungsmotoren durch Lithium-Ionen-Batterien ersetzt. Die Batterien des Baggers speichern ausreichend elektrische Energie, um die Maschnen acht Stunden lang in den gängigsten Anwendungen wie etwa bei Tiefbauarbeiten zu betreiben.

Laden über normale Steckdose

Der L25 verfügt über Lithium-Ionen-Batterien, die einen Betrieb von ebenfalls acht Stunden bei den üblichen Anwendungen der Maschine ermöglichen. Hierzu zählen zum Beispiel leichte Infrastrukturarbeiten, der GaLa-Bau und die Landwirtschaft. Auch der L25 verfügt über zwei Elektromotoren – einen für den Antriebsstrang und einen für die Hydraulik. Die Entkopplung der beiden Teilsysteme bewirkt eine höhere Effizienz bei den Systemen selbst sowie bei der gesamten Maschine.

Sowohl der ECR25 als auch der L25 verfügen über integrierte Ladegeräte, die ein Aufladen über Nacht an jeder normalen Haushaltssteckdose ermöglichen. Eine Schnell-Ladeoption, die einen leistungsfähigeren Netzzugang erfordert, wird ebenfalls verfügbar sein. Ab Mitte 2020 wird Volvo CE mit der Markteinführung seiner Reihe von elektrischen Kompaktbaggern (EC15 bis EC27) und Radladern (L20 bis L28) beginnen und in der Folge die Entwicklung neuer dieselbetriebener Modelle dieser Baureihe in Europa einstellen. Bis zum Produktionsbeginn werden mehrere Maschinen in Pilotprojekten bei den Kunden eingesetzt und getestet.

Autonom? Geht schon!

Die Markteinführung von ECR25 und L25 ist eine logische Folge der positiven Reaktionen auf die elektrifizierten und vernetzten Konzeptmaschinen von Volvo CE der letzten Jahre. Sie peilen bereits den nächsten Schritt an: die elektrisch betriebene Baustelle. Wie umfassend und fortgeschritten die Volvo-Lösungen bereits sind, lässt sich derzeit im Vikan-Kross-Steinbruch in der Nähe von Göteborg, Schweden, sehen. Hier arbeiten mehrere Exemplare des Elektro-Hybrid-Radladers LX1, des batteriebetriebenen Dumpers HX2 sowie zwei Raupenbagger EX1 mit Kabelanschluss. Radlader und Dumper zielen in die Zukunft: Sie sind elektrifiziert, vernetzt, und arbeiten ohne Fahrer.

Dieser Steinbruch, der von der schwedischen Energieagentur mitfinanziert wird, ist das Produkt der Zusammenarbeit zwischen Volvo CE, dem Bau- und Entwicklungsunternehmen Skanska und zwei schwedischen Universitäten. Ziel ist, die CO2-Emissionen um 95 Prozent und die Gesamtbetriebskosten um 25 Prozent zu senken.

Die Arbeitsabläufe entscheiden

Schnell wurde klar, dass es nicht reicht, den Diesel- durch einen Elektroantrieb zu ersetzen, sondern dass auch die Arbeitsabläufe erheblich verändert werden mussten. In einem normalen Steinbruch zerkleinert beispielsweise ein sogenannter Pre-Crusher das abgesprengte Material in handlichere Brocken, die per Förderband abtransportiert und auf dem Boden abgelegt werden; von dort lädt ein Radlader das Material in Lkw oder Dumper, die sie zur Weiterverarbeitung abtransportieren.

Im Steinbruch Vikan Kross fallen die Steine dagegen direkt in die Lademulden der (ohne Fahrerkabine) flachen HX2, der den Abtransport erledigt; Der Einsatz eines Radladers ist nicht erforderlich. Auf dem Rückweg hält der HX2 nur eine Minute lang am Ladegerät an, um genug Energie für einen weiteren Zyklus zu erhalten. Da die Gesteinsbrecher nicht stoppen können, werden mehrere HX2 eingesetzt, um einen kontinuierlichen Materialfluss sicherzustellen. Auf diese Weise wurden alle Abläufe optimiert und angepasst.

Inzwischen läuft der Steinbruch weitgehend emissionsfrei, weitgehend autonom, und zuverlässig: Immerhin werden in Vikan Kross pro Stunde 750 Tonnen Zuschlagstoffe produziert.

Auf dem Weg zum funktionierenden Standort

Wenn das Konzept von einer Testumgebung zu einem realen Standort wird, bedeutet dies, dass die Positionierungssysteme der Maschinen auf den neuen Standort eingerichtet werden müssen, dass realen Wetterbedingungen und anderen Umstände, die sich nur schwer vorhersagen lassen, den Betrieb erschweren etc. – alles Probleme, die nicht unlösbar sind. Aber es zeigt auch etwas Wichtigeres: Sie zeigt, dass eine weitestgehend CO2-neutrale und emissionsfreie Gesellschaft möglich ist.