Druckfestigkeiten bei

Bettungsmörteln

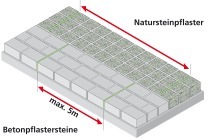

Im Rahmen der Neugestaltung eines öffentlichen Fußgängerbereiches sollten rund 18.000 m² Natursteinplatten in gebundener Bauweise verlegt werden. In Abhängigkeit der voraussichtlichen Nutzung und Verkehrsbelastung wurden die in Abbildung 1 dargestellten unterschiedlichen Aufbauten realisiert.

Eine gebundene Bauweise für einen Plattenbelag beinhaltet, dass die Platten in einen dränfähigen Bettungsmörtel versetzt und die Fugen anschließend mit einem zementgebundenen Fugenmörtel geschlossen werden. Aus Gründen der Baustellenlogistik wurde hier bei allen Aufbauten eine 20 cm dicke wasserdurchlässige Asphalttragschicht eingebaut. Unter Berücksichtigung der projektspezifischen Erfahrung beinhaltet dieser Artikel Untersuchungen, Interpretationen und Schlussfolgerungen für Druckfestigkeiten bei Bettungsmörteln.

Projektdetails

Die zum Einbau vorgesehenen Natursteinplatten haben das Format 50 x 30 cm, die Plattendicken liegen bei 10 cm, 8 cm und 6 cm und sollten im Halbverband verlegt werden. Als Grundlage für die Planung und den Bau der gebundenen Bauweise diente das Arbeitspapier „Flächenbefestigungen mit Pflasterdecken und Plattenbelägen in gebundener Bauweise“ [6]. Hierin ist als Anforderung an den einzusetzenden Bettungsmörtel eine Druckfestigkeit im Mittel von 25 N/mm² empfohlen – kleinster Wert nicht unter 20 N/mm². Der Planer hat in Anlehnung an dieses Arbeitspapier eine mittlere Druckfestigkeit von ≥ 30 N/mm² als Baustellenwert bei der Verwendung eines Werktrockenmörtels festgeschrieben. Die Druckfestigkeit ≥ 30 N/mm² wird im zugehörigen Technischen Merkblatt des Werktrockenmörtelherstellers ebenfalls vorgegeben. Dieser Wert müsste gemäß Festlegung im Bauvertrag anhand von auf der Baustelle vom frisch verwendeten Mörtel hergestellten Prüfkörpern nachgewiesen werden. Die Prüfkörper müssen den Mörtel im Einbauzustand charakterisieren; bauvertraglich war somit ein Baustellenwert von ≥ 30 N/mm² herzustellen. Die Messergebnisse von vollverdichteten im Labor hergestellten Prüfkörpern können nicht akzeptiert werden, da die Einbaubedingungen maßgeblich sind.

Die Herstellung eines Natursteinplattenbelages erfolgt durch einzelnes Versetzen der Platten, d.h. der Bettungsmörtel wird auf die Tragschicht aufgebracht und die Platten werden nach dem Tauchen in eine Haftbrücke in den Bettungsmörtel versetzt. Inwiefern der Bettungsmörtel eine Verdichtung erhält, hängt ausschließlich von der Arbeitskraft ab, die die Natursteinplatten mit einem entsprechenden Hammer in die Bettung treibt.

Untersuchungen

Der Nachweis für die bauvertraglich geschuldete Leistung seitens der Baufirma erfolgte durch das Herstellen von Probekörpern – sog. Prismensätzen (4 x 4 x 16 cm) – der vorhandenen Bettung direkt vor bzw. parallel zum Einbau. Das Material wurde vom frischen Haufwerk entnommen, in die Probekörperform eingebaut und mit dem Hammerrücken verdichtet. Dieses angewandte Vorgehen entspricht nicht dem vereinbarten Bauvertrag und repräsentiert in keinster Weise die beim Einbau hergestellte Verdichtung des Bettungsmörtels unter den Natursteinplatten. Es wurde festgelegt, Bohrkerne aus den bereits mindestens älter als 28 Tagen hergestellten Natursteinplattenflächen zu entnehmen. Die Ergebnisse der Druckfestigkeit an entnommenen Bohrkernen mit 6-8 N/mm² waren im Abgleich zum Bauvertrag nicht akzeptabel.

Es existieren keine genormten oder zertifizierten Probenahmevorschriften und Untersuchungsdurchführungen zur Ermittlung der tatsächlich hergestellten Druckfestigkeit des Bettungsmörtels mit den handelsüblichen Körnungen (hier: 0/4 mm, aber auch 0/5 oder 2/5; 2/8; 5/8, usw.) bei gebundenen Bauweisen. Gemeinsam wurden mit den am Bau Beteiligten die Möglichkeiten zur Ermittlung der tatsächlich hergestellten Druckfestigkeiten zum Verlegezeitpunkt und nicht 28 Tage später diskutiert und eine Vorgehensweise vereinbart.

Ermittlung der tatsächlichen

Druckfestigkeiten

Hierzu wurden einmal von der eingesetzten Eigenüberwachung sowie von der beauftragten Fremdüberwachung zwei unterschiedliche Methoden zur unmittelbaren Bestimmung der Einbaudichte des Bettungsmörtels auf der Baustelle vorgeschlagen und umgesetzt. Die Fremdüberwachung hat die Dichtebestimmung mit Ausstechzylindern in Anlehnung an DIN 18125 Teil 2 vorgenommen. Die Eigenüberwachung ermittelt die Einbaudichte mit Hilfe der Wasserverdrängungsmethode, Flüssigkeitsersatzverfahren, in Anlehnung an die DIN 18125 Teil 2. Nach Meinung der Verfasser hat sich für einen Bettungsmörtel mit der Körnung 0/4 die Methode mittels Wasserverdrängung als die praktikablere Ermittlung der Einbaudichte auf der Baustelle erwiesen. Diese Methode schien weniger fehleranfällig und ging bedeutend schneller als die der Ausstechzylinder. Anhand der auf der Baustelle ermittelten Werte können repräsentative Prüfkörper angefertigt werden, an denen die zugehörigen Druckfestigkeiten nachträglich bestimmt werden können.

Abschließend wurden nach Beendigung der Verlegearbeiten Bohrkerne an den Referenzstationierungen entnommen, um die Eigenüberwachungsergebnisse zu überprüfen.

Die erreichten Druckfestigkeiten des Bettungsmörtels für die hergestellte Fläche entsprachen nicht dem Bauvertrag. Es ist in diesem Zusammenhang zu erörtern, was die Ursache für die deutliche Unterschreitung der Druckfestigkeit von 30 N/mm² sein könnte und ob die Gebrauchstauglichkeit und Dauerhaftigkeit auch bei Unterschreitung trotzdem gegeben ist.

Feststellungen und Auswertung

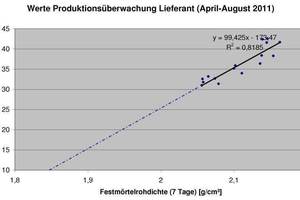

Der Lieferant des Bettungsmörtels hat im Rahmen seiner Produktions-

überwachung vollverdichtete Probekörper im Labor hergestellt und erreicht mit dem Laborwert Ergebnisse ≥ 30 N/mm². Die Vorgehensweise bei der Herstellung bzw. bei der Anfertigung der Probekörper durch den Lieferanten (siehe Abbildung 2) ist nicht bekannt. Fraglich sind bei der Eigenüberwachung des Lieferanten die erreichten Festmörtelrohdichten von 2,05 bis 2,15 g/cm³ nach 7 Tagen Aushärtezeit. Es fehlen zu diesen Proben auch die Werte für die Wasserdurchlässigkeit. Laut dem Technischen Merkblatt des Lieferanten soll beim Einbau eine Festmörtelrohdichte von mind. 1,9 g/cm³ eine Druckfestigkeit von > 30 N/mm² gewährleisten. Nach Interpolation ergibt sich für die Produktüberwachung des Lieferanten für eine Festmörtelrohdichte von 1,9 g/cm³ aber lediglich eine Druckfestigkeit (Labor) von max. 15 N/mm².

Die Ergebnisse der Eigen- und Fremdüberwachung der Baustelle passen zu dieser Beobachtung und sind Tabelle 1 zu entnehmen.

Die Baustellenergebnisse der Prüfung der Druckfestigkeit liegen im Mittel mit 6 bis 12 N/mm² weit unter den bauvertraglich vereinbarten Werten von ≥ 30 N/mm². Zudem wurden noch vereinzelt deutliche Unterschreitungen dieser Baustellenbandbreite mit 1,3 bis 4,5 N/mm² festgestellt.

Die Verwendung von frischem, auf die Witterung abgestimmtem Bettungsmörtel und die witterungsbedingten Verlegebedingungen sowie der Schutz der frisch verlegten Flächen - insbesondere in den ersten 7 Tagen - sind entscheidend für die Festigkeitsentwicklung. So lassen in der Praxis Ausmagerungen bei der von Bettungsmörtel darauf schließen, dass dem Bettungsmörtel die notwendige Wassermenge zur vollständigen Hydratation gefehlt hat; keinerlei Ausmagerungen beispielsweise an Bohrkernen stellen bei einer Probenahme i.d.R. ein positives Zeichen dar.

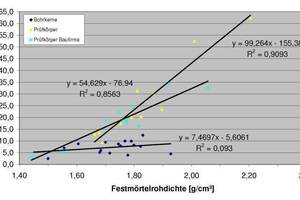

Es wurden während der Bauzeit im Labor sowie auf der Baustelle Prüfkörper hergestellt und jeweils entsprechend Herstellort auch dort behandelt und gelagert. Bei den Prüfkörpern von der Baustelle (Prüfkörper Baufirma) handelt es sich um die ersten Prüfkörper aus der anfänglichen Eigenüberwachungsphase, die eher unkontrolliert durch die Baufirma angefertigt wurden. Anhand der Prüfergebnisse für die Druckfestigkeit und die Festmörtelrohdichte lassen sich keine eindeutigen Unterschiede für Prüfkörper zwischen Labor und Baustelle ableiten bzw. ist anhand der Abb. 5 zu erkennen, das die Ergebnisse der auf der Baustelle hergestellten Prüfkörper eher zu den Ergebnissen aus dem Labor passen und nicht zu den Bohrkernen.

Die Ausstechzylinder ergaben zudem im Abgleich mit der Wasserverdrängungsmethode jeweils immer geringere Einbaudichten (siehe Tabelle 2). Bei drei direkt parallel gelaufenen Beprobungen an drei verschiedenen Stationierungen ergaben sich im Mittel um rd. 13% geringere Werte für die Feuchtdichte nach Einbau. Bei der Methode Ausstechzylinder ist der mögliche Fehler unter Feldbeobachtung zumeist auf die nicht ganz vollständige Gewinnung der Probenmenge im Verhältnis zum Volumen bzw. durch Stauchung aufgrund des Einbringens des Stechzylinders zu suchen (Feldbeobachtung).

Ableitung des Unterschieds zwischen

den Werten der Ausstechzylinder und der

Wasserverdrängungsmethode

Der Begriff der Festmörtelrohdichte – Bezugsgröße des Herstellers für Bettungsmörtel – beschreibt das Gewicht des Bettungsmörtels pro entsprechendes Volumen (also inkl. Porenraum) inkl. des nach vollständigem Abbindeprozess gebundenen Wassers. In der Regel ist davon auszugehen, das es sich hierbei um die Trockendichte + rd. 5 % Anmachwasser handelt, bei einer Gesamtwasserzugabe von rd. 10%. Somit würden beim Abbindeprozess rd. 5% verdunsten.

Gemäß den oben genannten Zusammenhängen ist somit der Bettungsmörtel mit einer Feuchtdichte im Mittel von rf = 1,95 g/cm³ - bei 10% Wassergehalt - einzubauen. Umgebungstemperatur und Witterung haben zudem noch einen zusätzlichen Einfluss auf diese Vorgabe. Nach den Erkenntnissen auf der Baustelle kann nur empfohlen werden, die 10% Wasserzugabe auf gar keinen Fall zu unterschreiten, sondern eher 1-2% mehr Wasser in Abhängigkeit von Temperatur und Witterung hinzuzufügen. Demnach wäre von den Vorgaben der Hersteller zur Verarbeitung des Bettungsmörtels abzuweichen.

Nach Sichtung und Auswertung der Prüfergebnisse (siehe Abbildung 5) fällt die deutlich unterschiedliche Neigung der beiden Korrelationslinien für die auf Basis der Einbauwerte hergestellten Prüfkörper sowie die Ergebnisse zu den Bohrkernen auf. Hier wird vermeintlich auf die Unterschiede zwischen Labor- und Baustellenbedingungen als Erklärung abgehoben. Nach Auffassung der Verfasser ist jedoch auch ein gravierender Faktor für die Unterschiede auf die Methodik zurückzuführen. Nach der Theorie sollten bei gleicher Festmörtelrohdichte ein Prüfkörper und ein Bohrkern in etwa den gleichen Wert zur Druckfestigkeit liefern. Dieses ist aber für die einzelnen zu vergleichenden Festmörtelrohdichten-Bereiche nicht im Ansatz der Fall.

Bei der Prüfung der Festigkeit des Bettungsmörtels im eingebauten Zustand unter Berücksichtigung normgerechter Prüfung (d.h. DIN 1048 Teil 5 und DIN EN 12390 Teil 3) ist davon auszugehen, dass die Probekörperherstellung unter Berücksichtigung der Durchführung von zwei Bohrvorgängen zu einer Gefügestörung führen kann bzw. führt. Dieser Sachverhalt wurde bereits im Merkblatt Dränbeton [10] beschrieben. Im Rahmen der Auswertung der durchgeführten Prüfungen konnte keine annähernd einheitlicher Umrechnungsfaktor zwischen Druckfestigkeit ungestörter Probe und Druckfestigkeit an entnommenen Bohrkernen ermittelt werden.

Trotz der Vermutung bzgl. der Ermittlung nicht repräsentativer Druckfestigkeiten aufgrund der Probenahmemethodik können zu Baustellenbedingungen flächendeckend keine ≥ 25 N/mm² hergestellt werden. Trotzdem können die Ergebnisse im Baustellenmaßstab durch vorbereitende Arbeiten und Eigen- und Fremdüberwachung zielorientiert und zeitnah zum Baustellenfortschritt optimiert werden. Als vorbereitende Arbeiten müssen die Lieferanten bzw. Hersteller von Bettungsmörteln ihre Einbauanleitung/-empfehlung bzgl. des vorgegebenen Anmischverhältnisses unter anderem in Bezug auf die zu verlegenden Platten-/Steingrößen/-maße anpassen. Zudem sollten Baustellenversuche zur Verdichtung des Bettungsmörtels durchgeführt werden (Ermittlung des erforderlichen Wassergehalts und der Bettungsüberhöhung). Die frischen Plattenflächen sind optimal vor zu schnellem Austrocknen zu schützen. Bei optimalen Bedingungen wären so auch im Baustellenmaßstab Werte für die Druckfestigkeit des Bettungsmörtels von 15 N/mm² möglich.

Unter Berücksichtigung der durchgeführten Untersuchungen kann davon ausgegangen werden, dass auch mit auf der Baustelle angemischten Einkorn-Bettungsmörteln (z.B. 2/8 oder 5/8 mm) die notwendige Druckfestigkeit erreicht werden kann. Hinsichtlich der Druckfestigkeitsbeurteilung für die Gebrauchstauglichkeit ist von entscheidender Bedeutung, dass es sich im Gebrauchszustand um eine dreiaxiale Einspannung handelt und im Bauwerk deshalb höhere Druckfestigkeiten vorherrschen als mit der einaxialen Untersuchung (Druckfestigkeitsprüfung) ermittelt worden sind. Für das vorliegende Projekt kann aufgrund der geschilderten Zusammenhänge davon ausgegangen werden, dass bautechnisch grundsätzlich eine Dauerhaftigkeit des Bauwerks gegeben ist.

Handlungsempfehlungen: Nach den gewonnenen Erfahrungen im Rahmen verschiedener Projekte kann nur empfohlen werden, dass die Zusammenhänge über die tatsächlich möglichen nach Baustellenbedingungen zu erreichenden Druckfestigkeiten weiter im Rahmen von Forschungsarbeiten untersucht und geklärt werden. Dieser Bericht zeigt, dass auf Basis der vorliegenden Datendichte nur Thesen und Tendenzen abgeleitet werden können. Insgesamt schließt das eine Prüfung und Beurteilung der Vorgaben des FGSV-Arbeitspapiers zu den erforderlichen Druckfestigkeiten für Bettungsmörtel bei der gebundenen Bauweise mit ein. Die Vorgaben aus dem Arbeitspapier bedürfen unter Berücksichtigung der Erfahrungen und nach Auffassung der Verfasser einer grundlegenden Überarbeitung und Ergänzung.⇥■