Kaltfräsen machen den Unterschied

Hochwertige StraßensanierungAls Marktführer bietet Wirtgen in der Branche die breiteste Produktpalette an Kaltfräsen.

Kunden können aus über 30 verschiedenen

Maschinentypen wählen, die jeweils auch mit unterschiedlichen Fräsbreiten verfügbar sind.

Der im August 2016 vorgelegte „Bundesverkehrswegeplan 2030“ (BVWP) der Bundesrepublik Deutschland stellt die entscheidenden verkehrspolitischen Weichen für die Planung der bundesdeutschen Verkehrsinfrastruktur bis zum Jahr 2030. Oberste Priorität in diesem Masterplan haben die Erhaltung sowie die Weiterentwicklung einer leistungsfähigen Infrastruktur. Denn Mobilität ist einer der wichtigsten Standortvorteile einer hoch entwickelten Industrienation und ein wesentlicher Garant für kontinuierliches Wirtschaftswachstum.

Aktuelle Prognosen zum Erhaltungs- bzw. Ersatzbedarf für die bundesdeutsche Verkehrsinfrastruktur zeigen jedoch, dass zukünftig deutlich mehr als in der Vergangenheit investiert werden muss, um das bestehende Verkehrsnetz auf hohem Niveau zu erhalten. Neben innovativen, effizienten Bauverfahren kann hier nicht zuletzt nur leistungsfähige Maschinentechnologie dazu beitragen, dieser Aufgabe gerecht zu werden, um die Funktionalität der Straßeninfrastruktur dauerhaft sicherzustellen.

Effizient und nachhaltig: Deckschichtfräsen und selektiver Komplettausbau

Das Kaltfräsen gehört zu den ersten Maßnahmen der baulichen Erhaltung einer Straßen- oder Verkehrsfläche. Durch das schnelle, effiziente Abtragen von Asphalt- und Betonflächen schaffen Kaltfräsen die profilgerechte, ebene Basis für den Neueinbau von Deckschichten gleichmäßiger Stärke. Die Beschaffenheit der Fräsfläche hat dabei wesentlichen Einfluss auf die Qualität der neu einzubauenden Deckschicht, deren Gebrauchseigenschaften sowie auf die wirtschaftliche und effiziente Ausführung der weiteren Baumaßnahmen. Der schichtweise Ausbau ermöglicht zudem die Trennung und selektive Rückgewinnung nach Mischgutarten. Beim Kaltfräsen wird unterschieden zwischen Instandhaltung (kleinere Baumaßnahmen zur Substanzerhaltung), Instandsetzung (größere Baumaßnahmen zur Substanzerhaltung und Verbesserung von Oberflächeneigenschaften) sowie Erneuerung (vollständige Wiederherstellung). Als Marktführer im Bereich Kaltfräsen bietet Wirtgen das umfassendste Produktprogramm dieser Maschinengattung an. Die untere Leistungsklasse startet bei den Kleinfräsen mit 45 kW und reicht über die Kompaktfräsen mit Motorleistungen zwischen 257 und 298 kW bis zu den Großfräsen in der oberen Leistungsklasse mit Kraftreserven von bis zu 753 kW. Die Maschinengewichte bewegen sich dabei von 4,6 t bis 44 t.

Die kundenorientierte Entwicklungskompetenz von Wirtgen ist Garant für markt-

gerechte Innovationen. Praxis-Know-how und Kernkompetenzen in Nivellier-, Steuerungs- und Schneidtechnologie sind die Grundlage, auf der im Windhagener Stammwerk neue Lösungen für das Kaltfräsen entwickelt werden.

Schichtweiser Abtrag möglich

Auch beim Ausbau ganzer Belagspakete beeinflussen Kaltfräsen den Bauprozess nachhaltig. Dank modernster Fräs- und Nivelliertechnologie können Wirtgen Fräsen sowohl den kompletten Belag als auch einzeln die Deck-, Binder- und Tragschicht präzise abtragen. Durch den schichtweisen Ausbau sind die Trennung des Fräsguts und eine selektive Rückgewinnung nach Mischgutarten möglich. Auf diese Weise kann der Ausbauasphalt zielgerichtet wiederverwendet werden. So zum Beispiel beim selektiven Fräsen der Asphaltschichten auf der B50 zwischen Longkamp und Bernkastel-Kues. Eine Wirtgen Großfräse W 210i baute dabei die beschädigten Schichten in zwei Übergängen aus. Die Deckschicht mit 4 cm sollte komplett der Wiederverwertung zugeführt werden. Die darunter liegende Tragschicht mit 8 cm konnte nicht wieder aufbereitet werden. Für die präzise Einhaltung der geforderten Frästiefe sorgte das Nivelliersystem Level Pro mit seiner exakten Frästiefensteuerung (Details zu dieser Baumaßnahme siehe Seite 38/39).

Nivellierung: Wirtgen Kerntechnologie ist weit mehr als Standard

Ein entscheidender Faktor bei der Erstellung der profilgerechten und ebenen Fräsfläche ist die exakte Nivellierung. Aufgabe der Nivellierung ist es, Frästiefe oder Fräsneigung in Abhängigkeit von einer Referenzlinie automatisch und möglichst präzise zu regeln. In der Praxis gilt das Kopieren einer bestehenden Oberfläche als Standardverfahren.

Mit dem Wirtgen Nivelliersystem Level Pro/Level Pro Plus ist in Kombination

mit verschiedensten Sensoren und modernsten Verfahren mehr möglich als das

bloße Kopieren. So tasten beim Multiplex-System 3 Sensoren die Höhe auf einer

Referenzlinie von 8 m Länge ab. Die Nivellierautomatik bezieht alle drei Messwerte in die Auswertung ein, so dass die voreingestellte Sollfrästiefe exakt eingehalten wird, Unebenheiten der Fahrbahn aber nicht kopiert werden. Längswellen können auf diese Weise sehr gut ausgeglichen werden. Darüber hinaus ist das Erstellen definierter Oberflächenprofile – zum Beispiel vorgegebene Querneigungen auf Rennstrecken oder Dachprofile – möglich. Damit kann der Straßenaufbau bei Bedarf vollständig erneuert werden.

Nivelliersystem Level Pro Plus:

Auch für die kleinste Kaltfräse

Die Einstellung der Höhenjustierung erfolgte bei Kleinfräsen früher manuell durch das Absenken der Hubsäulen der hinteren Fahrwerke. Um den Nivellierprozess weiter zu optimieren, bietet Wirtgen mit der neuen Kleinfräsen-Generation Level Pro Plus optional auch bei der kleinsten Fräse, der W 35 Ri, an – und das vollständig in die Maschinensteuerung integriert. Weniger Schnittstellen bedeuten hier kürzere Signalwege innerhalb der Steuerungssysteme, eine schnellere Reaktion untereinander und damit einen effizienten und exakten Nivellierprozess. Durch den hohen Automatisierungsgrad des Systems wird der Maschinenbediener zusätzlich entlastet.

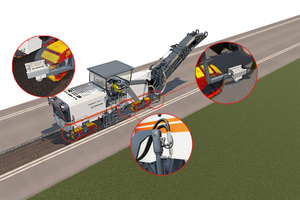

Maschinensteuerungstechnologie optimiert

Prozesse

Die fortschreitende Automatisierung technischer Prozesse trägt ebenfalls maßgeblich zur Optimierung des Fräsergebnisses bei. So hat Wirtgen bei der Weiterentwicklung der Klein- und Kompaktfräsen die Prozessoptimierung, verbunden mit der einfachen Bedienung für den Fräsenfahrer, in den Mittelpunkt gestellt.

Multifunktionsarmlehne:

Herzstück des einheitlichen Bedienkonzeptes

Highlight des Bedienkonzeptes ist die ergonomische und individuell einstellbare Multifunktionsarmlehne. Über sie kann der Fahrer unter anderem die Maschinenhöhe verstellen, unterschiedliche Frästiefen einspeichern und automatisch anfahren, zwischen den verwendeten Kameraansichten wechseln oder mittels Fingertip-Lenkung die Kaltfräse steuern – alternativ zum Lenkrad. Relevante Daten werden zudem auf dem Bediendisplay farbig angezeigt.

Schneidtechnologie: Vielfältige, effiziente

Anwendungen

Entscheidenden Einfluss auf Qualität, Kosten und Leistung des Fräsprozesses hat auch das leistungsstarke „Herz“ der Kaltfräse – das Fräswalzenaggregat mit allen Komponenten der Schneidtechnologie. Wirtgen entwickelt auch hier als Technologieführer kontinuierlich wirtschaftliche Lösungen. Verschiedene Fräswalzen – unter anderem für das Standard- oder Feinfräsen oder für besonders hohe Ausbau-

leistungen mittels ECO-Cutter – ermöglichen viel-

fältige Fräsarbeiten von unterschiedlichen Fahrbahnbelägen.

Darüber hinaus können besonders ausgerüstete Kaltfräsen auch im Beton- oder Felsfräsen eingesetzt werden. Andere spezielle Maschinenmodifizierungen ermöglichen das Steilhangfräsen bis 35° Böschungswinkel an Stauseen, Kanälen und Ausgleichsbecken. Häufig kommen Kaltfräsen auch beim Rohrleitungsbau zur Herstellung von Grabentrassen oder, mit einem Tieffräsaggregat und schmalem Schneidrad ausgestattet, beim Fräsen von Schlitzen zum Einsatz. Kurzum, das Einsatzspektrum ist riesig.

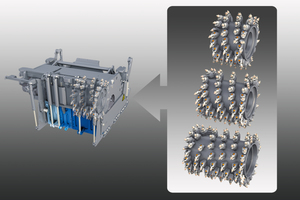

FCS Hohe Maschinenauslastung senkt

Betriebskosten

Um die Auslastung der Maschine und somit den wirtschaftliche Betrieb der Fräsen zu steigern, lässt sich mit dem Flexible Cutter System (FCS) bei vielen Modellen die Fräswalze mühelos gegen anders konfigurierte Fräswalzen austauschen und damit die Fräsbreite und/oder der Linienabstand variieren. Dadurch kann die Maschine in kürzester Zeit an eine neue Aufgabenstellung angepasst werden. Eine Landstraße von Spurrinnen befreien, mit einer Feinfräswalze eine Fahrbahn für den Dünnschichtbelag vorbereiten oder mit einer Microfeinfräswalze Beschichtungen auf Asphalt- oder Betonflächen abtragen – all diese Aufträge können mit ein und derselben Kaltfräse extrem wirtschaftlich abgewickelt werden.

Wirtgen GmbH

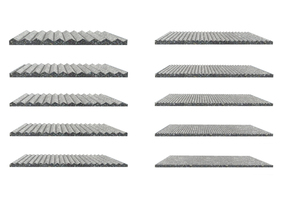

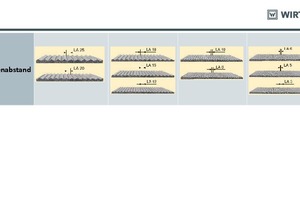

Neben der Ebenheit ist die Textur, d.h. die geometrische Gestalt der Oberfläche, eine entscheidende Eigenschaft der Fräsfläche. Die folgenden Parameter beeinflussen die Textur maßgeblich:

Fräswalzenlinienabstand

Großer Linienabstand ( z. B. LA 25 ) = rauere Oberfläche

Kleiner Linienabstand ( z. B. LA 6 oder 8 ) = feinere Oberfläche

Fräsgeschwindigkeit der Maschine

Hohe Fräsgeschwindigkeit ( z. B. 20 m/min ) = rauere Oberfläche

Niedrige Fräsgeschwindigkeit ( z. B. 10 m/min ) = feinere Oberfläche

Fräswalzendrehzahl

Niedrige Fräswalzendrehzahl ( z. B. 96 U/min ) = rauere Oberfläche

Hohe Fräswalzendrehzahl ( z. B. 127 U/min ) = feinere Oberfläche

Referenz: Oberfläche (Fahrbahn)

Sensor: Wegmesssensor Hydraulikzylinder

Kantenschutz + 2 Ultraschallsensoren

Frästiefe: Errechneter Mittelwert aus Wegmesssensor und den

2 Ultraschallsensoren (Befestigt auf jeder Maschinenseite)

Vorteil: Längswellen, die sich zwischen den 3 Sensoren befinden, werden sehr gut ausgeglichen.

Vorteil hochwertiger Fräsqualität

– Konstante Einbaudicke bei gleichzeitig hoher Materialeinsparung und optimaler

Verdichtung

– Bedarfsabhängige direkte Korrektur der

Querneigung möglich

– Geringerer Nivellieraufwand für den Fertiger

Kosteneinsparung

– Geringerer Verbrauch von Anspritzbitumen bei gleichzeitig optimaler Verteilung

– Eindeutig kalkulierbarer Neuasphaltver- brauch (Einsparungen bis zu 25%)

– Optimierte Qualität der neuen Asphaltschich-

ten -> höhere Lebenszeit