Kein

Handgriff

zu viel

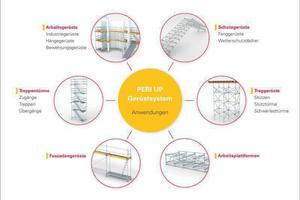

Die komplette Welt des System-Gerüstbaus in 500 Teilen

Von Grund auf anders

Für Hersteller von Schalungssystemen ist das Zusammenspiel ihrer Produkte mit Gerüstsystemen seit jeher von besonderer Bedeutung. Seit der Markteinführung des ersten geschlossenen Rahmengerüstes in den 60ern sowie des ersten Modulgerüstes in den 70ern steigen jedoch die Anforderungen an die Schalungsaufgaben und an die Leistungsfähigkeit von Gerüsten.

Nicht immer wurden die auf dem Markt erhältlichen Gerüstlösungen diesem Zuwachs an Aufgaben gerecht. Das war für Peri der Auslöser, seit 1996 auch in die Entwicklung und Herstellung von Arbeits-, Fassaden- und Schutzgerüsten zu investieren und neue Lösungen zu finden.

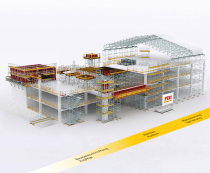

Das im Schalungs- und Traggerüstbau erfolgreich entwickelte modulare Baukastenprinzip sollte auch die Grundlage für ein neues Gerüstkonzept sein. Neben den allgemeinen Anforderungen an die Standsicherheit, Tragfähigkeit und Nutzungssicherheit haben folgende Zielsetzungen das Pflichtenheft für das Peri Up Gerüstsystem bestimmt:

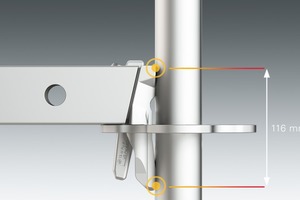

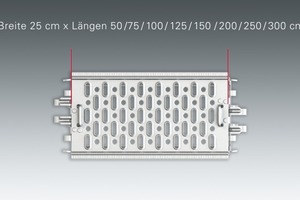

– Metrisches Maß: Der konstruktiver Aufbau musste in Länge, Höhe und Breite strikt der metrischen Maßordnung folgen.

– Bauteilreduzierung: Die Zahl der Bauteile und Verbindungselemente musste den Branchenstandard weit unterschreiten.

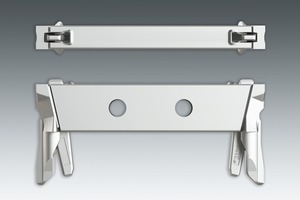

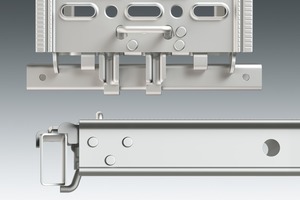

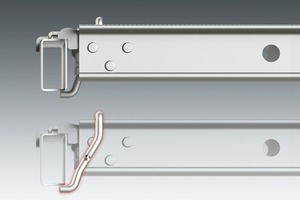

– Funktionsmaximierung: Alle Bauteile mussten daher ein Maximum an Funktionen in sich vereinen, indem sie verbindende, tragende, sichernde und justierende Eigenschaften bereitstellen.

– Bestmögliche Sicherheit: Ein Höchstmaß an Sicherheit beim Auf- und Abbau war zu garantieren, bei dem bestehende Sicherheitslücken herkömmlicher Gerüstsysteme geschlossen werden.

Offen für alle Gerüstprojekte

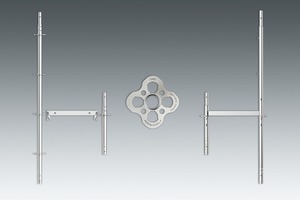

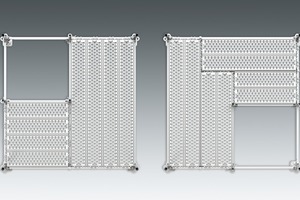

In seiner neuesten Entwicklungsstufe präsentiert Peri Up eine integral ausgerichtete Gerüsttechnik, die die Systemgrenzen zwischen Rahmen- und Modulgerüst aufhebt. Gelungen ist das durch die durchgängige Verwendung des Peri Rosett-Knotens, mit dem neben den Vertikalstielen jetzt auch der aufgelöste Easy Rahmen* ausgerüstet ist. Da die Stiele und Rahmen identische Höhenmaße haben, können sie auf der horizontalen Ebene flexibel miteinander kombiniert werden.

In Summe ergibt das ein Gerüstsystem, das sowohl in der Verbindungstechnik wie auch in der Bauteilkombination jede im Gerüstbau typische Ausführung und Verwendung erlaubt. Und das mit einer geometrischen Aufbauflexibilität, die den Vergleich mit einem Rohr-Kupplungsgerüst nicht scheuen muss.

Diese Universalität wird nicht durch eine steigende Artikelvielfalt in Form von Ergänzungs- oder Sonderbauteilen erkauft. Das Gegenteil ist der Fall. Mit dem Peri Up Baukasten gewinnt der Gerüstbau mit einen Minimum an Systembauteilen ein Maximum an Aufbau- und Einsatzmöglichkeiten.

Alle Gerüstarten, 500 Teile und nur ein System

Die geringe Teilemenge von Peri Up führt auch zu einer wirtschaftlicheren Auslastung der einzelnen Systembauteile. Zudem kann das System bei Arbeits- und Traggerüsten auch gemietet werden.

Weitere Kostenvorteile liegen in der vereinfachten Planung und Logistik: Planzeichnungen und Ausschreibungsunterlagen sind schneller erstellt, weniger Lager- und Transportflächen sind nötig, die Kosten für Wartung, Reparatur und Ersatz sinken und der Organisationsaufwand für das Ein- und Auslagern des Materials wird minimiert.

Einfach – und dadurch wirtschaftlich

Die Baupraxis ist die Nagelprobe für die Wirtschaftlichkeit eines Gerüstsystems. Sie bestimmt den tatsächlichen erreichbaren Auslastungsgrad, d. h., wie oft es pro Monat, Quartal oder Jahr eingesetzt oder vermietet werden kann. Auch in diesem Zusammenhang erweist sich die geringe Bauteilmenge des Peri Up Gerüstsystems als Pluspunkt. Das gilt sowohl für die reinen Montagezeiten wie auch für das problemlose Umsetzen von individuellen Kundenwünschen.

Beides rechnet sich auch für das Montageteam. Denn je leichter ein Gerüst in der tagtäglichen Arbeit zu verstehen und damit zu beherrschen ist, umso positiver wirkt sich das auf den Teamgeist und die gesamte Arbeitsproduktivität aus. Vergleichbare Effekte werden auch beim Auftraggeber erreicht – Stichwort höhere Kundenzufriedenheit. „Sein“ Gerüst ist nicht nur deutlich schneller verfügbar, sondern im Baustelleneinsatz auch flexibler und bedarfsgerechter.

Sicherheit muss führen

Um die Absturzrisiken bei Gerüstbauarbeiten zu minimieren, muss ein Hersteller in die technische Vorleistung gehen. Konkret: Er muss so viel an Sicherheitstechnik direkt in sein Basis-system einbauen, dass die Risiken von Arbeitsunfällen und deren Folgen weitestgehend ausgeschlossen sind.

So stand in der Konzeption des Peri Up Gerüstes die Aufbau- und Nutzungssicherheit uneingeschränkt im Vordergrund. Mit dieser Lösung hat das Unternehmen auch den viel zu oft behaupteten Gegensatz zwischen Wirtschaftlichkeit und Sicherheit aufgelöst.

Die entscheidende ingenieurtechnische Herausforderung bestand darin, die technische Sicherheit des Gerüstsystems für eine verbesserte Wirtschaftlichkeit zu nutzen. Dieses Vorgehen entspricht dem heutigen Standard im modernen Anlagenbau.

Deshalb wurden alle Lösungen verworfen, die durch den nachträglichen Einbau von Zusatzbauteilen den Sicherheitsstandard des Basisgerüstes verbessern sollten. Dieser selbstverständliche Anspruch des Nutzers an innovative Sicherheitskonzepte muss ebenso für ein modernes Gerüstbausystem gelten: Die Sicherheit für den Anwender muss jederzeit ohne zusätzlichen Aufwand im System integriert sein.

Weit mehr als eine Hilfskonstruktion

Beim Gerüst wird meist von einer temporären Hilfskonstruktion, einem Arbeitsmittel gesprochen – diese Definition greift zu kurz. Tatsache ist, dass Bauen, Instandhalten und Instandsetzen ohne Gerüstkonstruktionen über weite Strecken gar nicht möglich wäre. Das Fazit, das sich aus dieser selbstverständlichen Notwendigkeit und Allgegenwart des Gerüstes ziehen lässt, ist denkbar einfach: Seine technische Weiterentwicklung und Optimierung ist Pflicht. Wie weit reichend dabei das Innovationspotential sein kann, zeigt eindrucksvoll das Gerüstsystem Peri Up.

Dipl.-Ing. (FH) Stefan Anzer, Leitung Produktmanagement Gerüst und Traggerüste, Peri GmbH